Stagnoli Gears: la chiave del successo è la progettazione

15 Luglio 2021

La progettazione di stampi e componenti in plastica è un’attività complessa in cui è fondamentale tenere conto di differenti requisiti tecnici, estetici, dimensionali ed economici, soprattutto durante la fase di engineering.

Nella progettazione di un particolare in tecnopolimero stampato a iniezione, oltre a quelle di natura funzionale e strutturale, rivestono un ruolo importante le problematiche legate al processo di trasformazione: il modo in cui il polimero fuso entra nella cavità, riempiendola e raffreddandosi per fare forma alla parte in plastica.

La progettazione di stampi Stagnoli

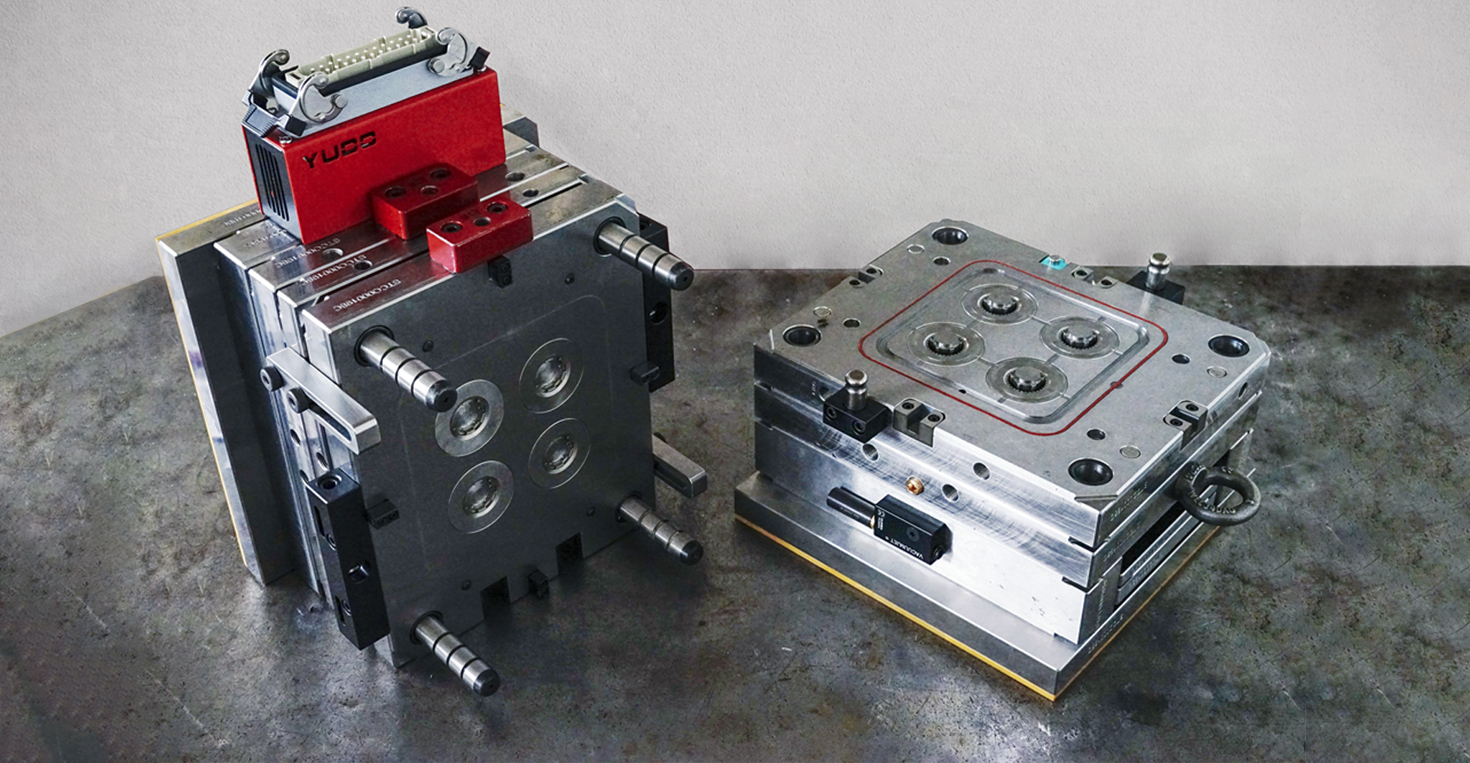

L’ottimale riuscita di un progetto di componenti in plastica e in tecnopolimero passa inevitabilmente da una progettazione attenta dell’attrezzatura e degli stampi da utilizzare nel ciclo produttivo. Per assicurare la massima funzionalità, tutti i nostri stampi sono progettati internamente alla nostra azienda. Nel corso degli anni abbiamo prodotto particolari in tecnopolimero, ma soprattutto ogni tipo di organo di trasmissione, progettando:

- Stampi a svitamento;

- Multi-carrello;

- Con camera calda;

- Per co-stampaggio.

Forniamo un capitolato chiaro dello stampo, progettato con grande attenzione, utilizzando acciai di prima qualità, verificati presso tutti i nostri fornitori, e garantendo sulla durata dell’attrezzatura.

Grazie al nostro know-how, siamo oggi in grado di individuare le migliori soluzioni tecniche e costruttive per la progettazione di stampi e componenti in plastica in base a specifiche fornite dai nostri clienti. Utilizziamo i migliori componenti come:

- HASCO;

- Pedrotti;

- Meusburger.

Siamo inoltre precisi e attenti alla qualità del prodotto e agli aspetti più tecnici che lo riguardano, come la concentricità e altri parametri specifici degli organi di trasmissione.

Recentemente abbiamo affrontato e vinto una sfida. Un nostro cliente lamentava particolari intrappolamenti d’aria con conseguenti bruciature e mancanza di materiale su una puleggia in resina acetalica precedentemente realizzata da un nostro competitor.

Per risolvere il problema, abbiamo riprogettato lo stampo curandolo in ogni dettaglio e aspetto critica. Abbiamo risolto il problema inserendo all’interno dello stampo un sistema VACUUMJET della CUMSA: esso viene attivato prima dell’iniezione aprendo una valvola che aspira l’aria e lasciando così la cavità in condizioni ottimali per l’iniezione. Il risultato? Uno stampato di più alta qualità con lo stesso tempo d’iniezione e senza modifiche nei parametri di stampaggio.

Hai bisogno di una azienda leader nella progettazione di stampi e di componenti in plastica? Stagnoli fa al caso tuo. Contattaci per ricevere maggiori informazioni.