La progettazione e lo stampaggio a iniezione di ingranaggi: un servizio dedicato di Stagnoli Gears

27 Settembre 2021

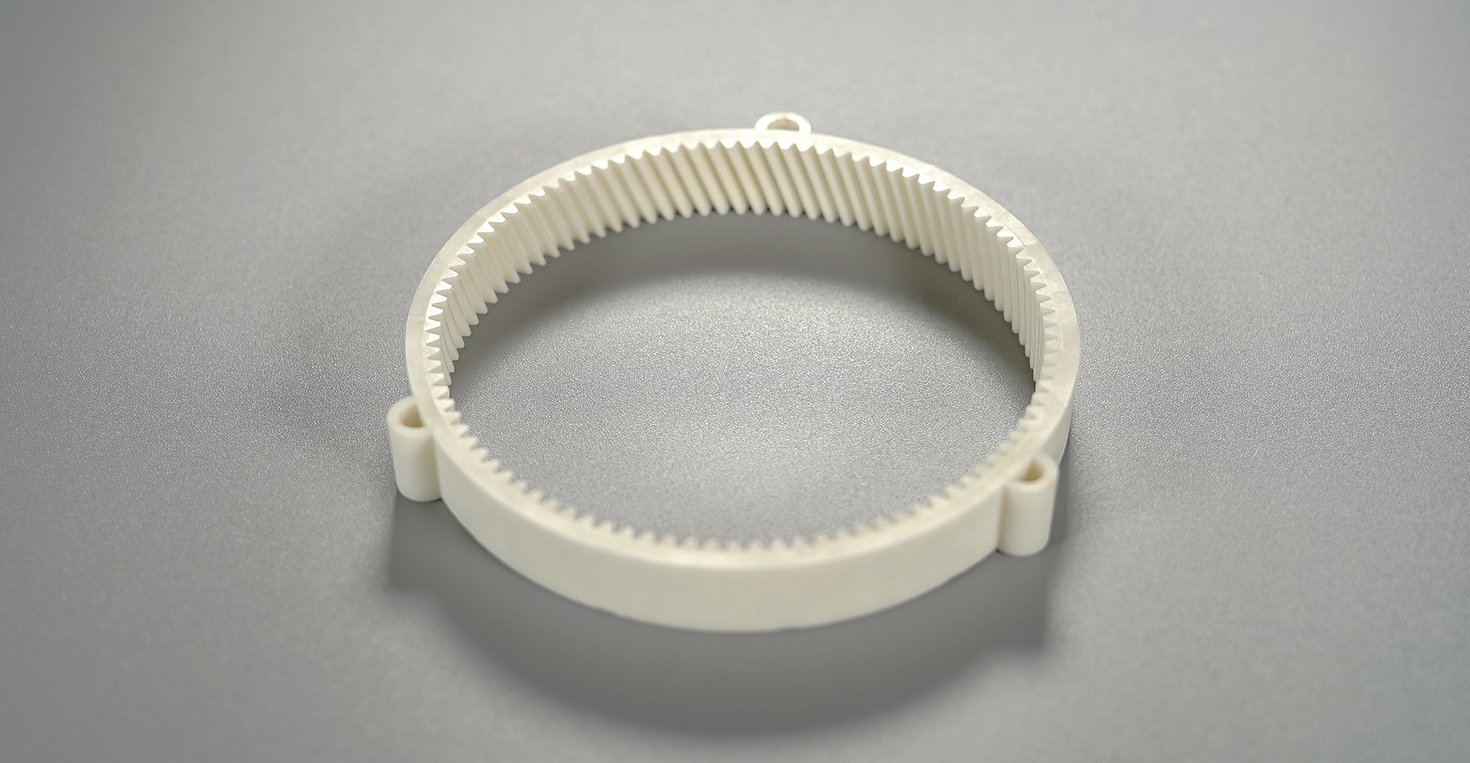

Lo stampaggio ad iniezione è un processo di produzione industriale in cui un materiale plastico viene fuso (plastificato) e iniettato ad elevata pressione all’interno di uno stampo chiuso, che viene aperto dopo la solidificazione del manufatto. È un processo complesso in cui si verificano contemporaneamente fenomeni termodinamici, fluidodinamici e meccanici. Riuscire a prevedere cosa accade durante lo stampaggio, come risulterà l’ingranaggio in plastica e prevenire eventuali deformazioni o altre tipologie di difettosità è essenziale. La fase chiave, quindi, è la progettazione.

La progettazione per lo stampaggio a iniezione di ingranaggi in plastica di Stagnoli Gears

Ciò che contraddistingue Stagnoli Gears dai competitor è una caratteristica fondamentale nel processo di stampaggio di ingranaggi di plastica: avere internamente un ufficio tecnico di progettazione che sviluppa progetti chiavi in mano eseguendo analisi e simulazioni dell’intero processo, partendo dalla definizione del particolare fino all’attrezzatura per realizzarlo.

A partire dai dati geometrici del componente e dalle caratteristiche del materiale polimerico, la nostra azienda è in grado di simulare l'intero processo di stampaggio a iniezione di ingranaggi: fase di riempimento, fase di impaccamento e fase di raffreddamento.

Eseguiamo la simulazione del processo di stampaggio tramite il software Moldflow che consente di calcolare pressione, temperatura, sforzi di taglio e orientamenti in cavità e la presenza di segni di risucchio, linee di giunzione, intrappolamenti d'aria sul prodotto. Inoltre attraverso il software siamo anche in grado di valutare la distribuzione degli spessori del prodotto e configurare i canali di raffreddamento al fine di eliminare o minimizzare distorsioni. Concentriamo l’attenzione delle simulazioni su:

- Ingranaggi in plastica;

- Ingranaggi in POM;

- Ingranaggi in nylon e fibra vetro;

- Ingranaggi in nylon e fibra carbonio.

Recentemente abbiamo affrontato un caso studio propostoci da un cliente che lamentava un’eccessiva deformazione di una corona dentata utilizzata in un riduttore epicicloidale per applicazione e-bike. I nostri tecnici hanno sviluppato una serie di soluzioni utilizzate come input e successivamente elaborate tramite software Moldflow.

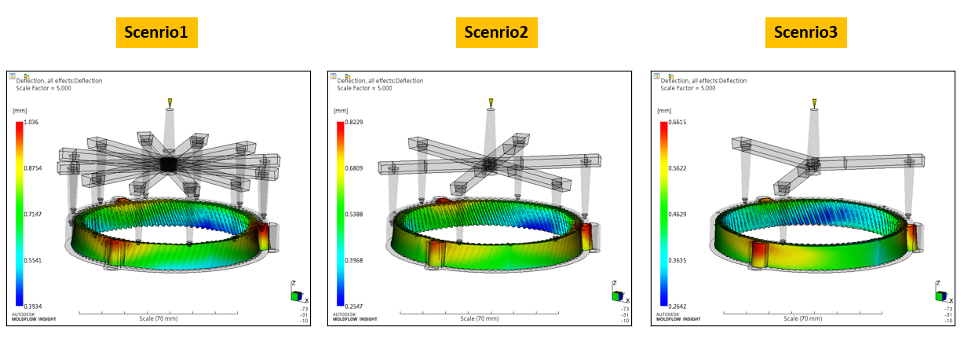

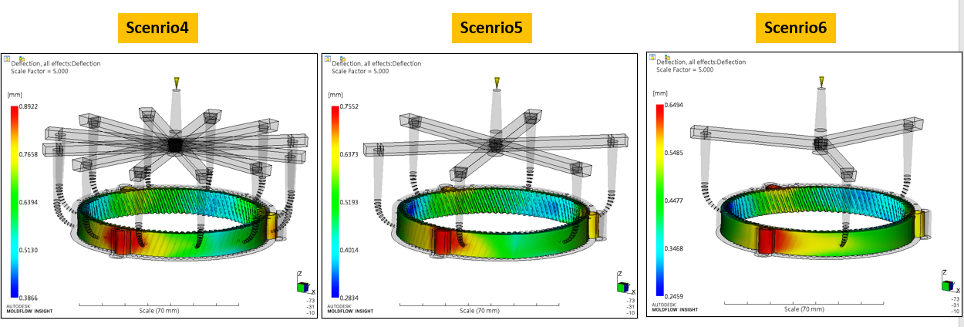

Figura 1 Iniezione diretta con terza piastra

Figura 2 Iniezione sottomarina con terza piastra

Figura 3 Iniezione con camera calda

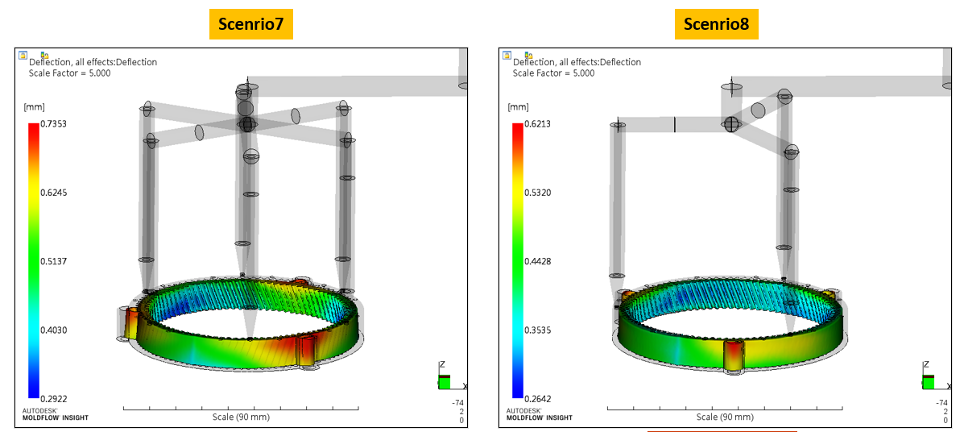

Per ragione di sintesi, in questo articolo, si è tralasciata tutta la fase iniziale di scelta del polimero, dati di input (profili di iniezione e velocità, temperature ecc), geometria di condizionamento dello stampo, analisi di riempimento, linee di giunzione e intrappolamenti d’aria. Le immagini, infatti, mostrano l’analisi dell’andamento della deformazione che la corona dentata in plastica avrebbe a seconda della differente tipologia di iniezione considerando lo stampo a terza piastra con iniezione diretta (fig.1), stampo a terza piastra con iniezione sottomarina (fig.2) e stampo con camera calda (fig.3).

Contrariamente a quella che era stata la scelta adottata in precedenza dal cliente, che portava ad avere un ingranaggio con una eccessiva deformazione, abbiamo sviluppato una soluzione che prevede una particolare tipologia di iniezione con un numero di punti di iniezione minore. Il risultato ottenuto è stato soddisfacente: il design scelto ha permesso di realizzare un prodotto con minore deformazione complessiva che si traduce, in un ingranaggio in plastica caricato fibra vetro, in una maggiore efficienza dal punto di vista della trasmissione.

Hai bisogno di un partner per la progettazione e lo stampaggio a iniezione di ingranaggi di plastica? Stagnoli Gears è al tuo servizio. Contattaci per ricevere maggiori informazioni.