Direttiva progettazione ingranaggi termoplastici: approfondimento sulla VDI 2736.

16 Dicembre 2019

Il settore di applicazione delle ruote dentate in plastica è cresciuto in modo significativo nell’ultimo decennio. Tuttavia, la mancanza di standard ISO, DIN o AGMA per l’analisi della resistenza degli ingranaggi in tecnopolimero ha fornito un’incertezza sulla metodologia della progettazione; ciò ha comportato che, per anni, l’unico metodo accettato per la progettazione degli ingranaggi è stato la linea guida tedesca VDI 2545. Dal 2014 è stata introdotta, però, una nuova direttiva per la progettazione di ingranaggi termoplastici. Si tratta della direttiva VDI 2736, la quale traccia una linea guida più ampia composta da 4 parti:

- La prima parte è disponibile come bozza e copre raccomandazioni generali e proprietà dei materiali.

- La seconda e la terza parte sono pubblicate nella versione finale e contengono metodi per la valutazione della resistenza di ingranaggi cilindrici (seconda parte) e ingranaggi a vite senza fine (terza parte).

- La quarta parte definisce la misurazione e la valutazione delle proprietà del materiale necessarie per l’analisi della resistenza.

La difficoltà maggiore per la progettazione di ingranaggi in plastica è la mancanza di dati: la quantità di variabili da prendere in considerazioni, infatti, è molto ampia. Non solo: tali variabili aumentano se si pensa al diverso comportamento delle varie tipologie di famiglie di tecnopolimero.

Un aiuto nell’integrazione della direttiva VDI 2736 per la progettazione di ruote dentate termoplastiche: presentiamo il software KISSsoft.

KISSsoft è ormai divenuto lo standard internazionale dell’industria meccanica in materia di ingranaggi. Il software, infatti, offre un valido aiuto nell’integrazione della direttiva VDI 2736. In particolare, con la release datata marzo 2016 è stato aggiunto il calcolo della deformazione e dell’usura di ingranaggi in tecnopolimero grazie all’integrazione di tabelle di dati raccolte dai test elaborati dalle case produttrici di materiali plastici.

Da anni Stagnoli è leader nella progettazione di ingranaggi in tecnopolimero ed è prima nel suo genere a riprodurre test ciclici a fatica sui suoi ingranaggi. L’intreccio dei dati derivanti dalla progettazione con KISSsoft con quelli dei propri test interni ci permette di stimare la vita utile per ogni tipologia di ingranaggio e di dare una risposta certa circa la fattibilità dell’applicazione.

Ma entriamo nel dettaglio esaminando un piccolo esempio di come si possa ottimizzare una geometria stabilita intervenendo su alcuni parametri per aumentare la vita utile degli ingranaggi.

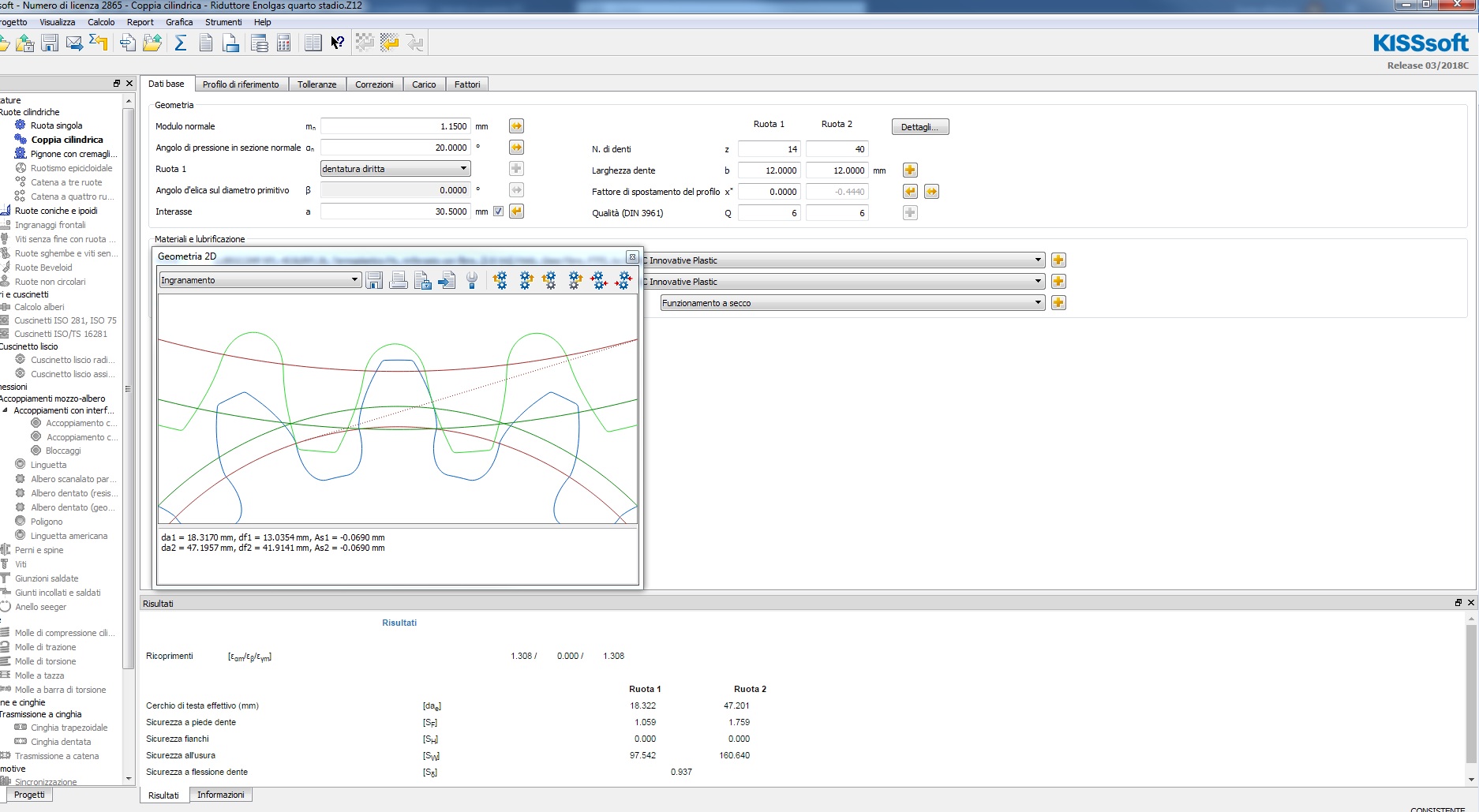

Consideriamo il caso reale della realizzazione di un riduttore a cascata di ingranaggi in tecnopolimero con coppia in uscita di circa 9 Nm. Prendiamo in considerazione, in particolare, l’ultimo stadio della riduzione, quello più sollecitato meccanicamente, focalizzando l’attenzione sul pignone che risulta l’anello debole della catena. Fissata la geometria (modulo, numero denti, interasse) e immettendo coppia trasmessa e numeri di giri, si valutano i fattori di sicurezza che ne risultano (vedi la figura seguente).

Definiamo le varie voci principali che si prendono in considerazione:

- Ricoprimento: rappresenta il numero medio di denti in contatto durante l’ingranamento; in generale è bene che sia maggiore di uno;

- Sicurezza a piede dente: è definito come il rapporto tra la tensione massima, dovuta alla flessione del dente, e la massima tensione ammissibile dal materiale;

- Sicurezza all’usura: è definito come il rapporto tra il valore limite di asportazione materiale sul fianco dente e l’asportazione che si verifica durante l’ingranamento.

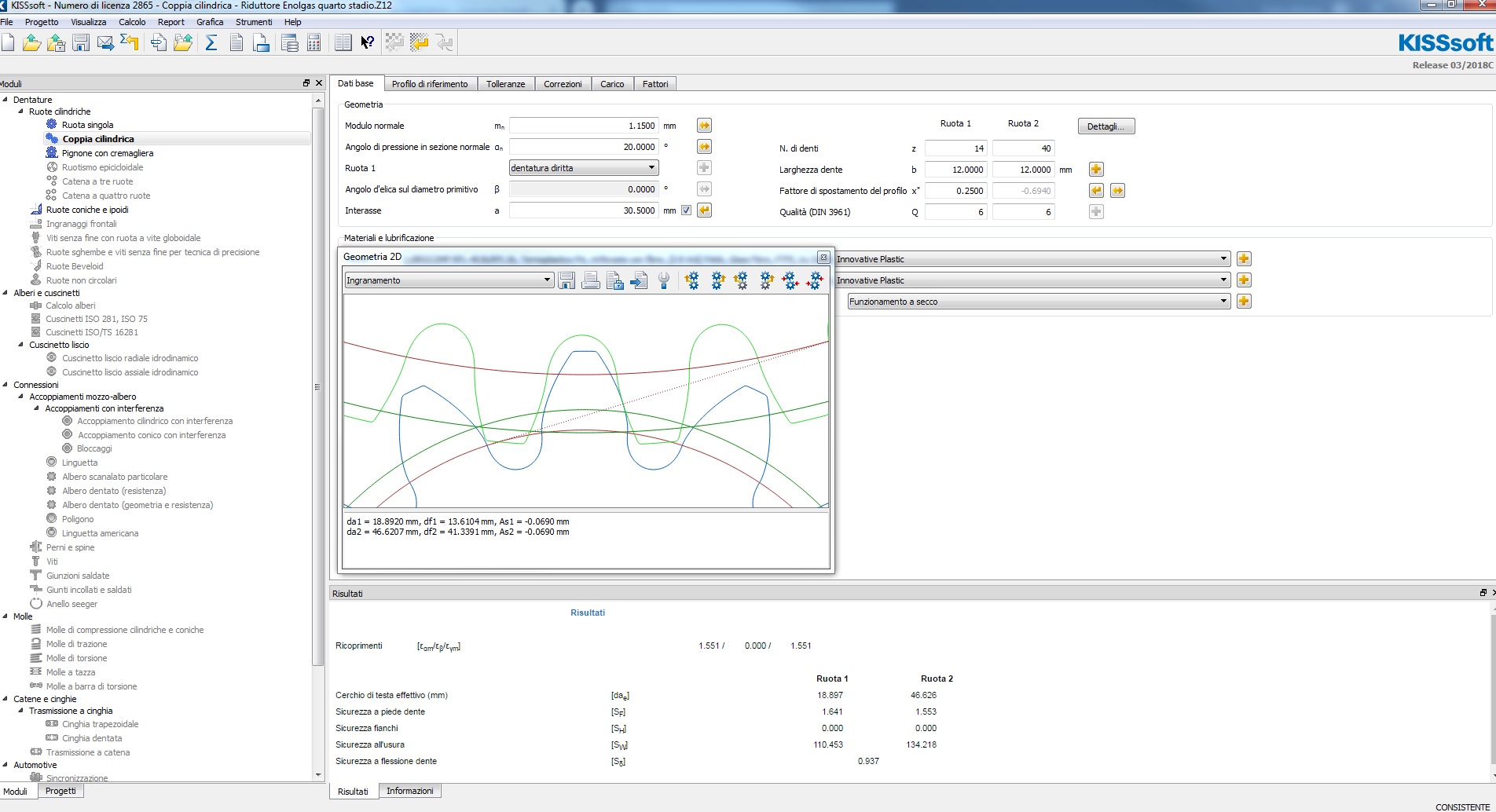

Se si fa riferimento alla figura 1 si nota come sia il ricoprimento, sia il coefficiente di sicurezza a piede dente del pignone siano bassi. A questo punto, fissata la geometria e l’interasse, si cerca di intervenire su alcuni parametri. A questo punto, si può procedere massimizzando il raggio di fonde dente e bilanciando i fattori spostamento del profilo in modo da ispessire i denti del pignone smagrire quelli della corona in sicurezza. Come si può vedere dalla figura 2, il ricoprimento è aumentato del 20% circa, mentre il fattore di sicurezza a piede dente del pignone è aumentato del 55%.

Questo è solo un piccolo e semplice esempio di come si può progettare ed ottimizzare la vita utile degli ingranaggi in tecnopolimero in un’applicazione.

Se desideri ricevere maggiori informazioni in merito alla direttiva VDI 2736 per la progettazione di ruote dentate termoplastiche oppure vuoi sottoporci un progetto, contattaci.