8 choses à savoir sur le moulage par injection d’inserts métalliques: notre expérience au service de votre projet

21 novembre 2023

Le moulage par injection d’inserts métalliques a gagné en popularité ces dernières années en tant que processus de fabrication rentable et efficace. Cette technique utilise des moules en plastique pour créer des produits incorporant des composants métalliques, offrant ainsi divers avantages tels qu’une réduction des coûts et des délais de production.

Dans cet article, nous allons démontrer les principes fondamentaux du moulage par injection d'inserts métalliques et explorer ses avantages potentiels pour votre entreprise.

Mais qu'est-ce que le moulage par injection? Il consiste à fixer un insert métallique dans le moule avant d'injecter le plastique, ce qui permet d'obtenir des produits dotés de caractéristiques telles que des bagues filetées, des électrodes et d'autres inserts. Malgré sa simplicité, il y a des considérations importantes à faire pour une mise en œuvre réussie :

- Précision de la forme et des dimensions Des points de retrait inégaux peuvent affecter la forme dimensionnelle et la précision du moule. C'est pourquoi il est essentiel de procéder à des essais avant le processus de moulage par injection.

- Déformation et déplacement - Les inserts métalliques peuvent se déformer ou se déplacer pendant l'injection, ce qui nécessite un examen attentif de la structure et de la conception du moule afin de retenir solidement l'insert métallique.

- Préparation expérimentale - Les produits comportant des inserts métalliques rigides doivent faire l'objet d'une préparation expérimentale approfondie afin de résoudre les problèmes potentiels liés au processus de moulage.

- Contraintes liées à la structure du moule - Afin d'améliorer l'ensemble du processus, il est important de prévoir les contraintes de la structure du moule, y compris le positionnement de la porte et le cycle de moulage.

- Préchauffage ou séchage - Déterminer si l'insert métallique doit être préchauffé ou séché pour garantir la qualité du produit et la stabilité du moulage.

- Facteurs affectant le moulage - La précision et la forme de l'insert métallique, le design des moules et la forme du produit, influencent la vitesse de moulage, la productivité et les coûts de production.

- Combinaison efficace des équipements - L'optimisation des performances d'un système automatique de moulage par insertion passe par une combinaison efficace de machines de moulage par injection et de moules.

- Nettoyage et maintenance du moule

Fonctionnement du processus de production

Le moulage des inserts métalliques comporte plusieurs étapes de production :

- Préparation préliminaire des inserts métalliques et remplissage ultérieur du moule.

- Injection de la matière plastique fondue avec les inserts appliqués pour créer un produit complet.

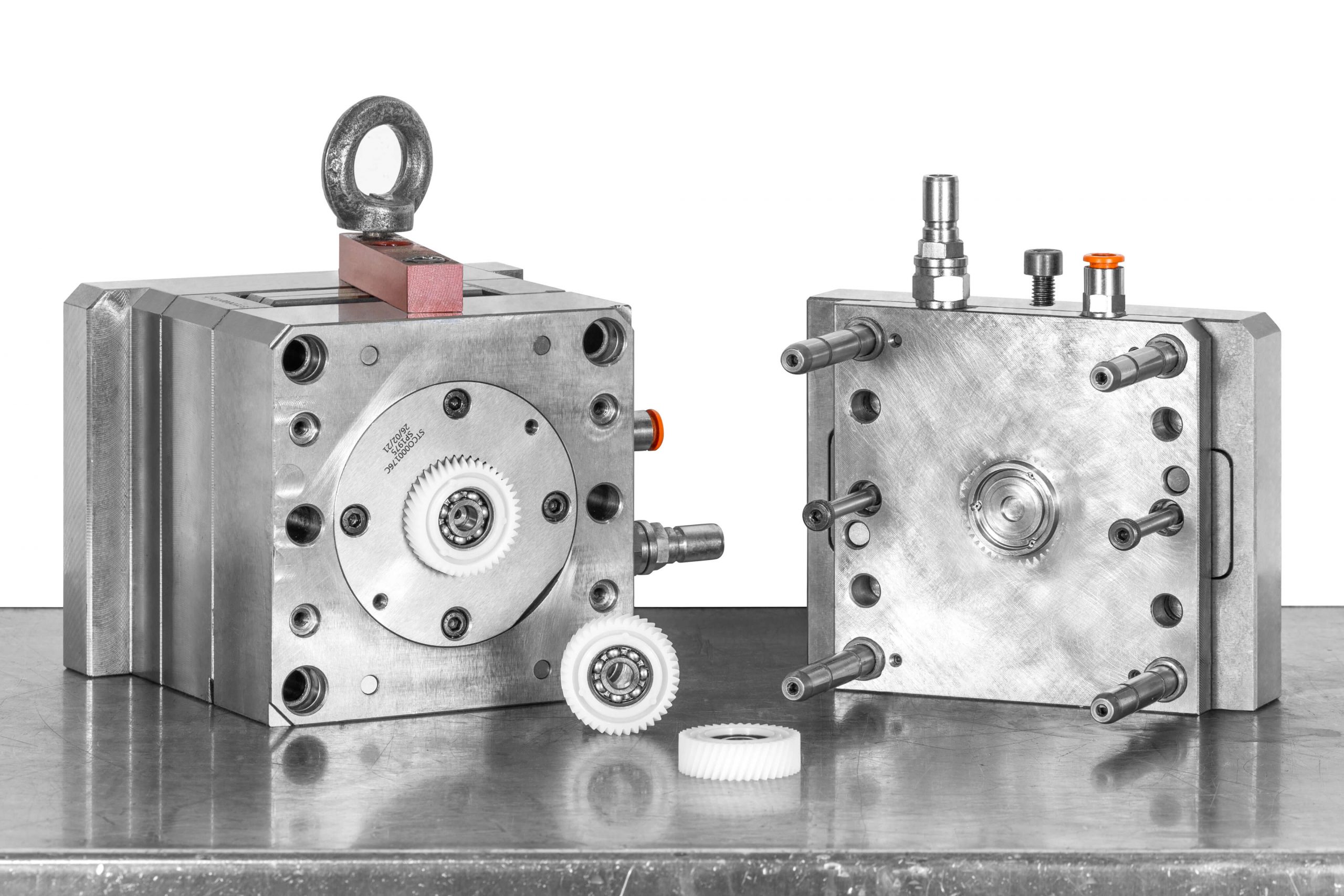

Moulage Out-sert

Le moulage Out-sert est une méthode similaire au processus traditionnel de moulage par injection. La différence principale réside dans le fait que le moulage out-sert s'effectue sur la surface locale d'une plaque de métal.

L'objectif des deux méthodes est d'obtenir une flexibilité dans les applications et la conception des produits.

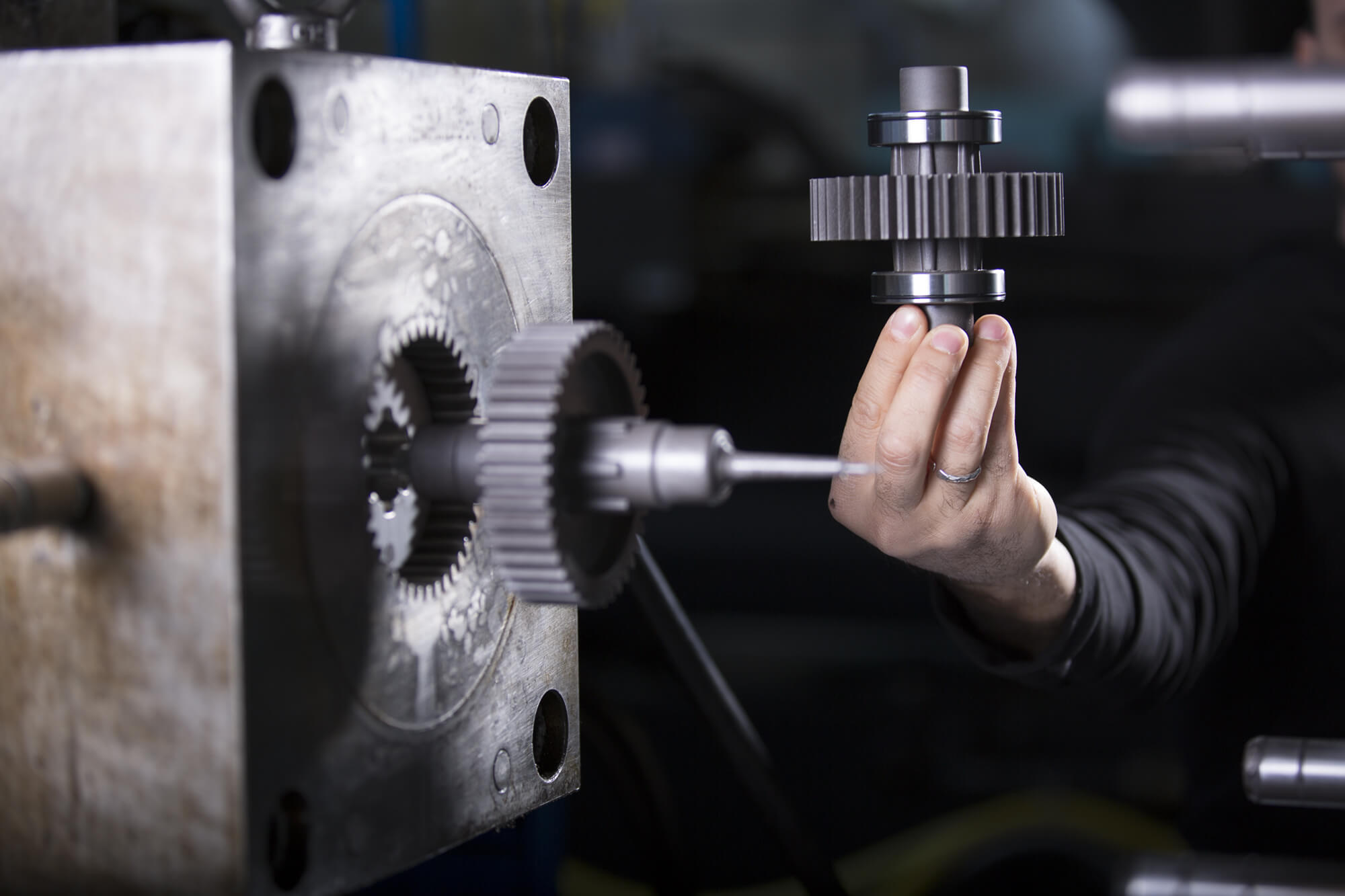

Les inserts métalliques utilisés dans ce processus sont les suivants :

- Arbre métallique (acier, aluminium, etc.)

- Moyeux métalliques

- Roulements (utilisés pour les engrenages intermédiaires ou les engrenages planétaires en plastique)

- Barres d'acier (utilisées pour les éléments linéaires comme les crémaillères)

- les aimants (utilisés pour les moteurs électriques, les applications automobiles ou les interrupteurs de fin de course)

- Engrenages capteurs, utilisés pour surveiller la position angulaire et/ou la vitesse d'un engrenage dans des applications critiques.

Caractéristiques et avantages des engrenages surmoulés et de la transmission de puissance

- Amélioration de la précision de l’accouplement d'arbres et d'engrenages.

- Augmentation de la résistance mécanique et de la transmission du couple de l'engrenage ou de la poulie en plastique.

- Possibilité d'éviter l'assemblage ultérieur entre le métal et le plastique en ayant la pièce finie déjà dans le cycle de moulage.

- Avantages de la combinaison de composants en métal et en plastique (autolubrification, silence, légèreté).

- Réduction des vibrations et du bruit : les engrenages en plastique sont beaucoup plus efficaces que leurs homologues en métal pour limiter les chocs et les vibrations. En effet, les engrenages en plastique, contrairement aux engrenages métalliques, ne sont pas soumis aux mêmes secousses ou tremblements.

Engrenages en métal surmoulé et transmission de puissance

Grâce à notre expérience dans le secteur du moulage plastique, à notre investissement continu en R&D et à notre savoir-faire, nous sommes la référence dans le domaine de la conception et de la production d'engrenages surmoulés.

De plus, nous avons optimisé le processus de production grâce à notre expertise dans le surmoulage :

- Aimants mono et multi-cavités pour l'industrie automobile et l'électroménager.

- Arbres en acier avec engrenages hélicoïdaux en plastique pour l'industrie automobile, en particulier pour les moteurs d'essuie-glaces.

- Inserts métalliques pour l'industrie du vélo électrique et de l'e-mobilité, avec ou sans clavette.

- Roulements pour réducteurs planétaires, pignons de tension de chaîne et pignons de renvoi.

- Barres d'acier pour crémaillères de précision et éléments linéaires en plastique.

Toutes ces applications ont été développées en interne avec différents matériaux plastiques tels que le PA46, le POM, le DELRIN et le PPA.

Technologies de moulage d'engrenages avec inserts métalliques et de roulements

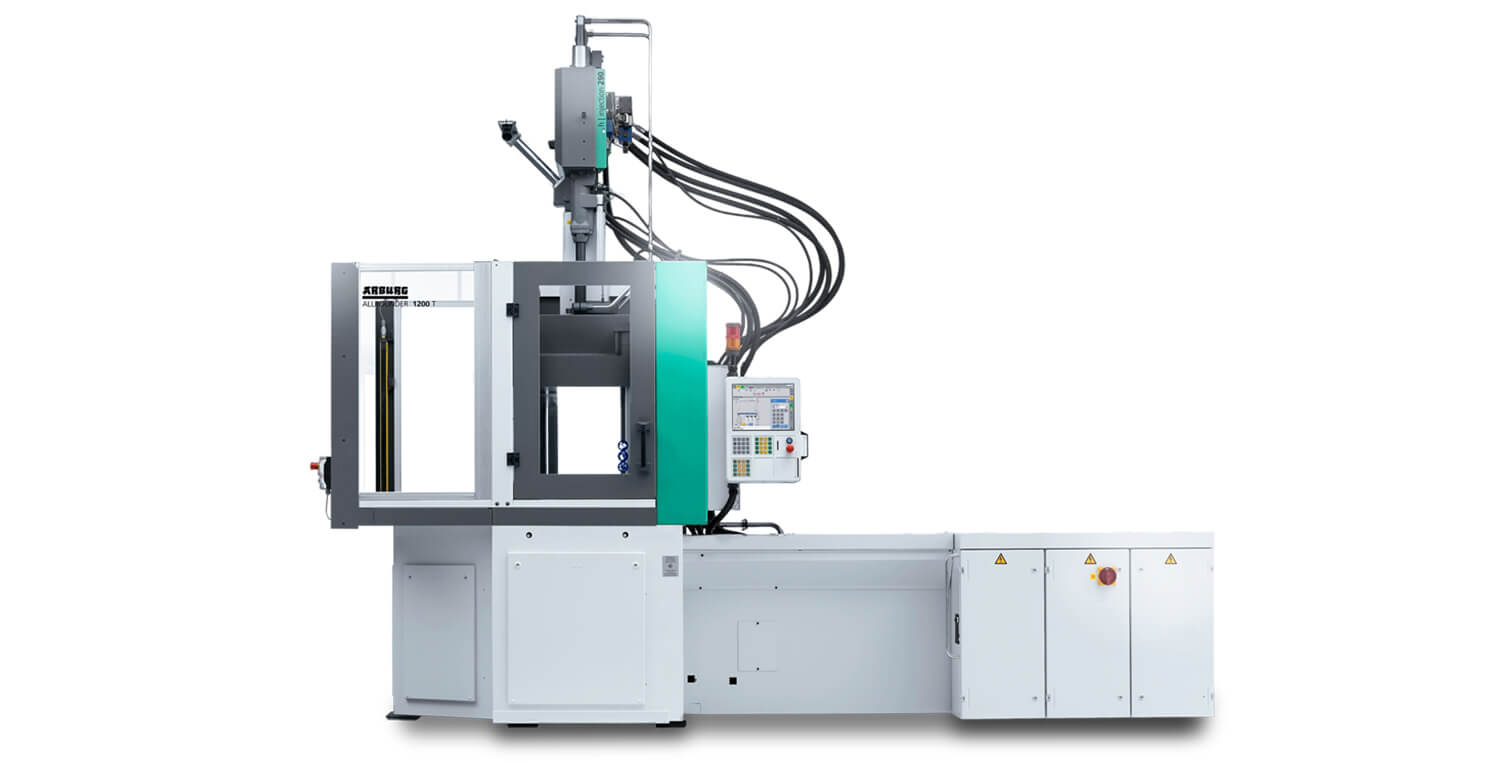

- Machine à mouler verticale ARBURG pour le co-moulage d'inserts métalliques avec table rotative.

- Moulage automatique d'inserts par des robots. L'objectif est de garantir que les exigences techniques et qualitatives du client sont satisfaites.

- Pressage manuel et automatique d'inserts et d'aimants sur des presses entièrement électriques avec technologie sous vide.

Contactez-nous pour votre projet d’équipement nécessitant un surmoulage.