Directive conception engrenages thermoplastiques : approfondissement sur la VDI 2736.

7 janvier 2020

Le secteur d’application des roues dentées en plastique a connu une croissance significative dans la dernière décennie. Pourtant, l’absence de standards ISO, DIN ou AGMA pour l’analyse de la résistance des engrenages en technopolymère a entraîné des incertitudes sur la méthodologie de conception ; aussi, pendant des années, la seule méthode acceptée pour la conception des engrenages a été la directive allemande VDI 2545.

Mais, depuis 2014, une nouvelle directive pour la conception d’engrenages thermoplastiques a été introduite. Il s’agit de la directive VDI 2736, qui ébauche une ligne directrice plus large, composée de 4 parties :

- La première partie est à l’état d’ébauche mais elle fournit des recommandations générales et les propriétés des matériaux.

- Les deuxième et troisième partie sont publiées dans la version finale et contiennent des méthodes pour l’évaluation de la résistance d’engrenages cylindriques (deuxième partie) et d’engrenages à vis sans fin (troisième partie).

- La quatrième partie définit la mesure et l’évaluation des propriétés du matériau nécessaires pour l’analyse de la résistance.

La principale difficulté pour la conception d’engrenages en plastique est l’absence de données : la quantité de variables dont il faut tenir compte est en effet considérable. Et ce n’est pas tout : ces variables augmentent si l’on considère le comportement des différents types de familles de technopolymère.

Une aide pour l'intégration de la directive VDI 2736 pour la conception de roues dentées thermoplastiques : nous présentons le logiciel KISSsoft.

KISSsoft est devenu désormais le standard international de l'industrie mécanique en matière d'engrenages. En effet, ce logiciel constitue une aide utile pour l'intégration de la directive VDI 2736. En particulier, la version datée de mars 2016 comprend aussi le calcule de la déformation et de l'usure d'engrenages en technopolymère grâce à l'intégration de tableaux de données collectées lors des essais élaborés par les fabricants de matières plastiques.

Depuis plusieurs années, Stagnoli est le leader dans la conception d'engrenages en technopolymère et c'est la première société de ce type à reproduire des essais cycliques de fatigue sur ses engrenages. Le croisement des données dérivant de la conception avec KISSsoft avec les données de nos essais internes nous permet d'estimer la durée de vie utile pour chaque type d'engrenage et de donner une réponse sûre concernant la faisabilité de l'application.

Mais entrons dans le détail en examinant un petit exemple sur la manière d'optimiser une géométrie établie en intervenant sur certains paramètres pour augmenter la durée de vie utile des engrenages.

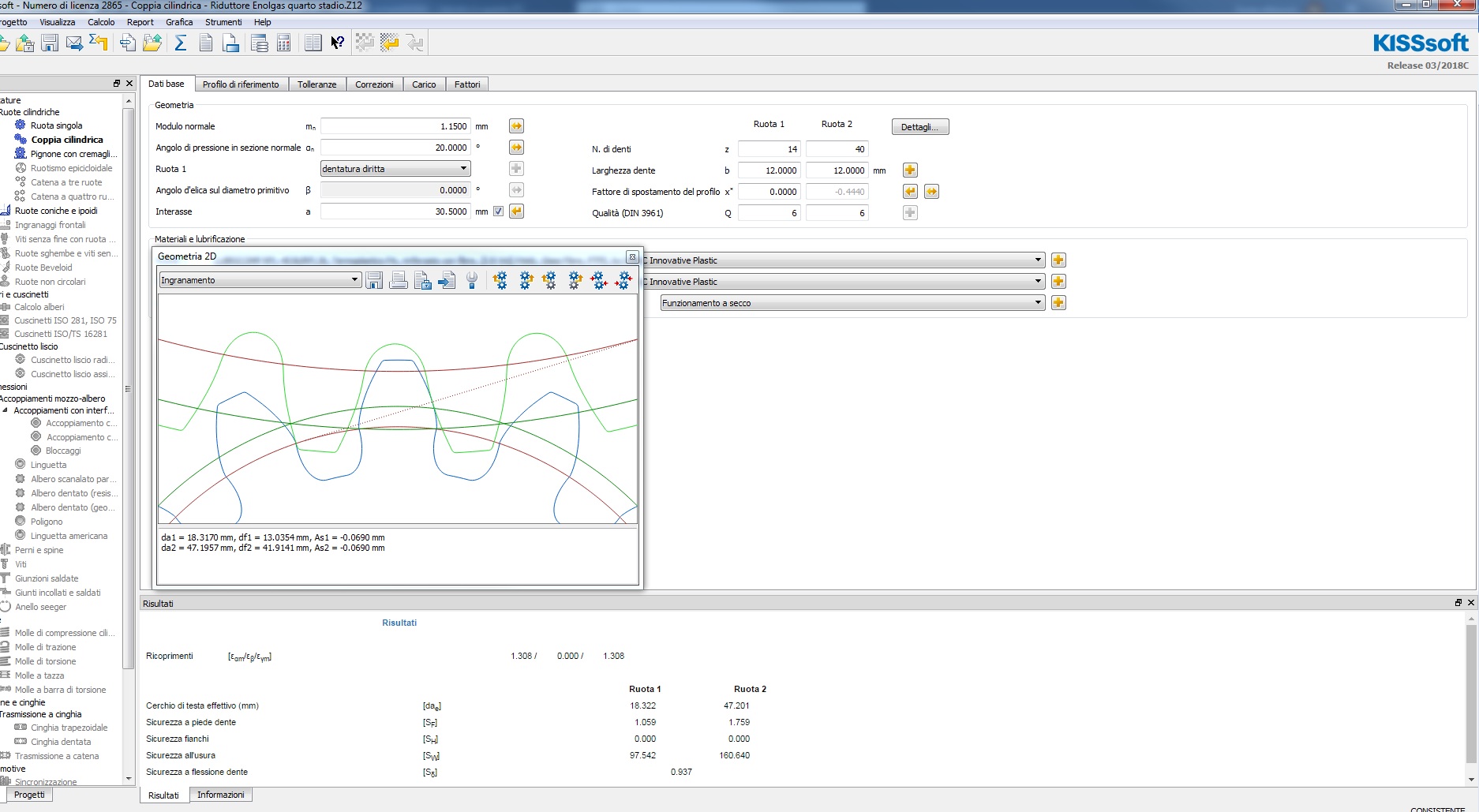

Prenons le cas réel de la réalisation d'un réducteur en cascade d'engrenages en technopolymère avec un couple à la sortie d'environ 9 Nm. Voyons en particulier le dernier stade de réduction qui est celui qui subit le plus de contraintes mécaniques, en se focalisant sur le pignon, le maillon faible de la chaîne. Après avoir fixé la géométrie (module, nombre de dents, entraxe) et avoir introduit le couple transmis et le nombre de tours, nous évaluons les facteurs de sécurité qui en résultent (voir figure 1).

Définissons les différents aspects principaux dont nous tenons compte :

- Recouvrement : c'est le nombre moyen de dents en contact lors de l'engrènement ; en général, il vaut mieux que ce nombre soit supérieur à un ;

- Sécurité au pied de dent : c'est le rapport entre la tension maximum, due à la flexion de la dent, et la tension maximum admissible du matériau ;

- Sécurité à l'usure : c'est le rapport entre la valeur limite de matériau retiré sur le côté de la dent et la valeur de matériau retiré pendant l'engrènement ;

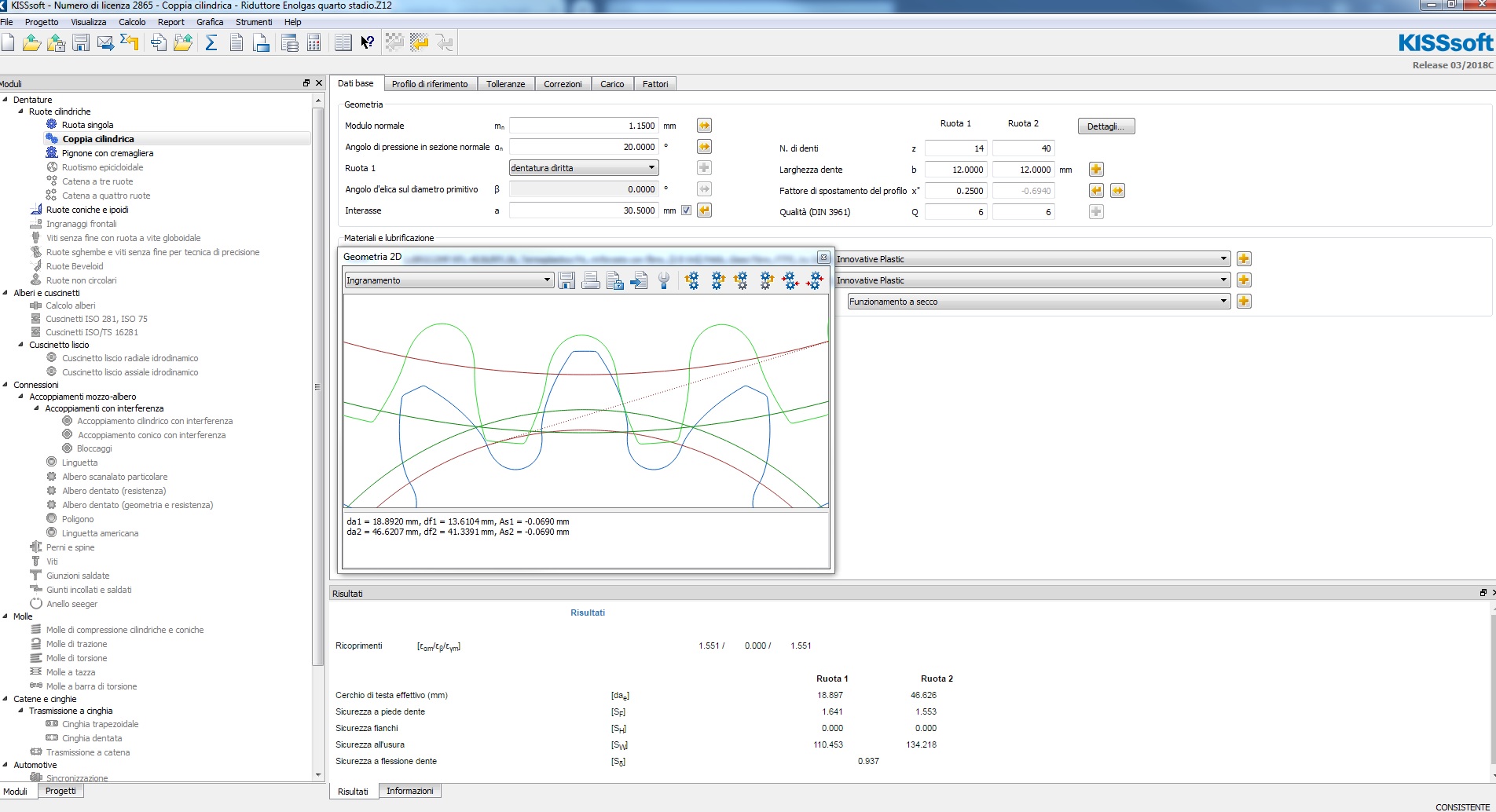

Si l'on observe la figure 1, on constate que le recouvrement comme le coefficient de sécurité au pied de dent du pignon sont faibles. À ce stade, une fois que la géométrie et l'entraxe sont fixés, on essaie d'intervenir sur certains paramètres. On poursuit ensuite en maximalisant le rayon de fond de dent et en équilibrant les facteurs de déplacement du profil de manière à épaissir les dents du pignon et à amincir les dents de la couronne en sécurité. Comme on peut voir sur la figure 2, le recouvrement a augmenté de 20% environ, alors que le facteur de sécurité au pied de dent du pignon a augmenté de 55%.

Ce n'est qu'un simple petit exemple de la manière dont on peut concevoir et optimiser la durée de vie utile des engrenages en technopolymère en une application.

Si vous souhaitez recevoir davantage d'informations sur la directive VDI 2736 pour la conception de roues dentées thermoplastiques ou bien nous soumettre un projet, contactez-nous.