Réducteurs épicycloïdaux en technopolymère: le défi planétaire de Stagnoli

29 mars 2021

Stagnoli est leader dans la conception et dans la réalisation d’éléments de transmission, de réducteurs et de boites de vitesse entièrement en technopolymère. L’expérience et le savoir-faire acquis au cours de plus de trente ans d’activité de l’entreprise lui ont permis d’être considérée comme un partenaire novateur pour d’importants projets internationaux dans le cadre du remplacement des métaux.

Stagnoli, une sécurité dans le marché des réducteurs en plastique

La haute précision avec laquelle nos produits sont réalisés et les nombreux avantages liés au technopolymère le plus adapté ont permis à la Société Stagnoli d’entrer dans le secteur des réducteurs, des actionneurs linéaires et des moteurs électriques. L’entreprise de Lonato supporte de plus en plus fréquemment les producteurs de ce marché dans la conception et la réalisation de lignes de produit avec engrenages en plastique.

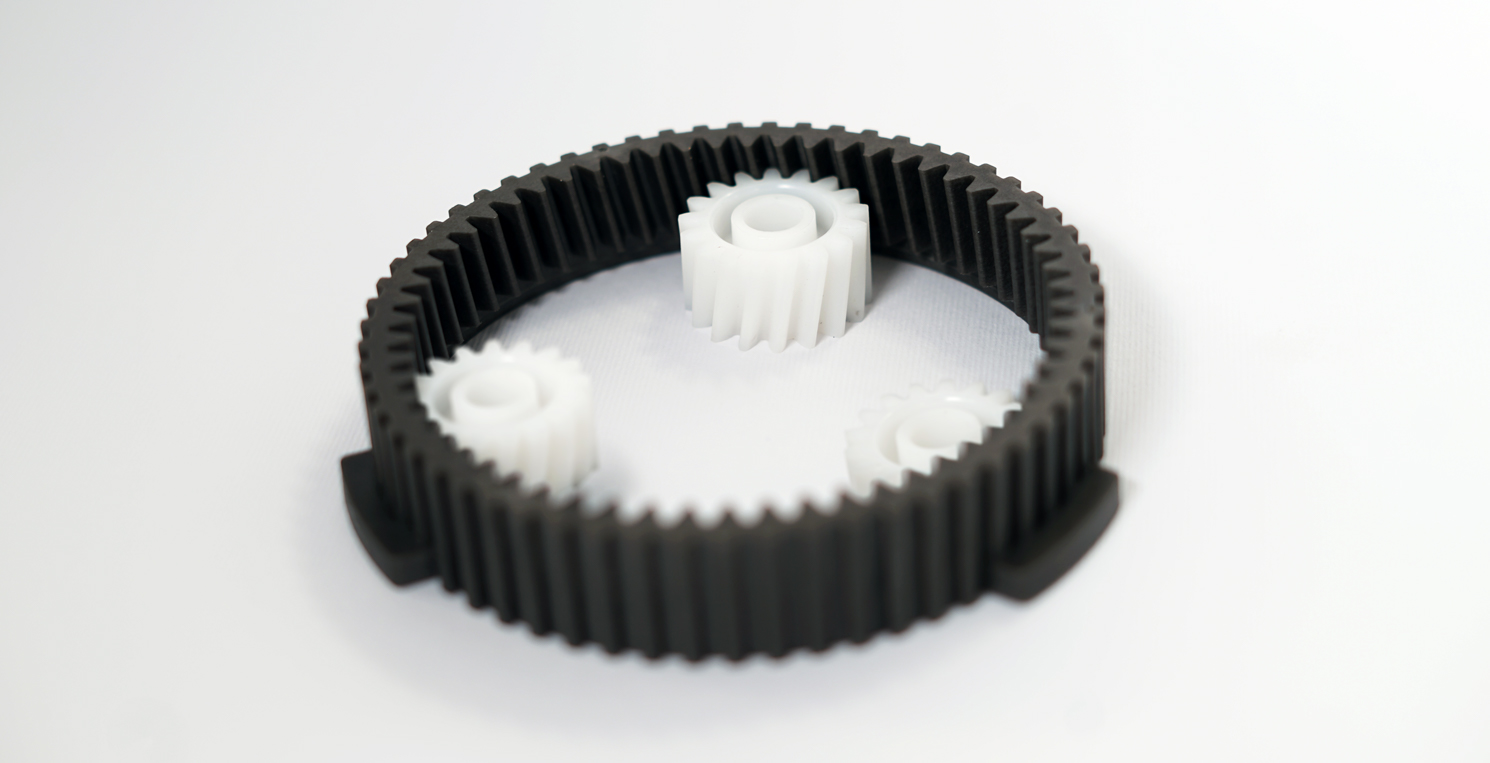

Voici quelques exemples des réducteurs en technopolymère que nous concevons et que nous produisons:

- réducteurs à vis sans fin

- réducteurs à cascades d’engrenages hélicoïdaux

- réducteurs épicycloïdaux

Grâce à l’absence de lubrification et à la liberté de design qu’offre le moulage par injection, Stagnoli a réussi non seulement à remplacer les engrenages en laiton et en acier mais également à étudier des réducteurs avec des géométries pratiquement impossibles à obtenir avec des matériaux traditionnels. Dans de nombreux cas, nous avons optimisé la denture avec des profilés spéciaux, corrigée ad hoc afin d’équilibrer au mieux la résistance de la transmission dans l’application spécifique dans laquelle elle est introduite.

Le défi des réducteurs épicycloïdaux vaincu par Stagnoli

Dernièrement, ce défi a concerné la conception et l’optimisation des réducteurs épicycloïdaux.Voyons en détail de quoi il s’agit.

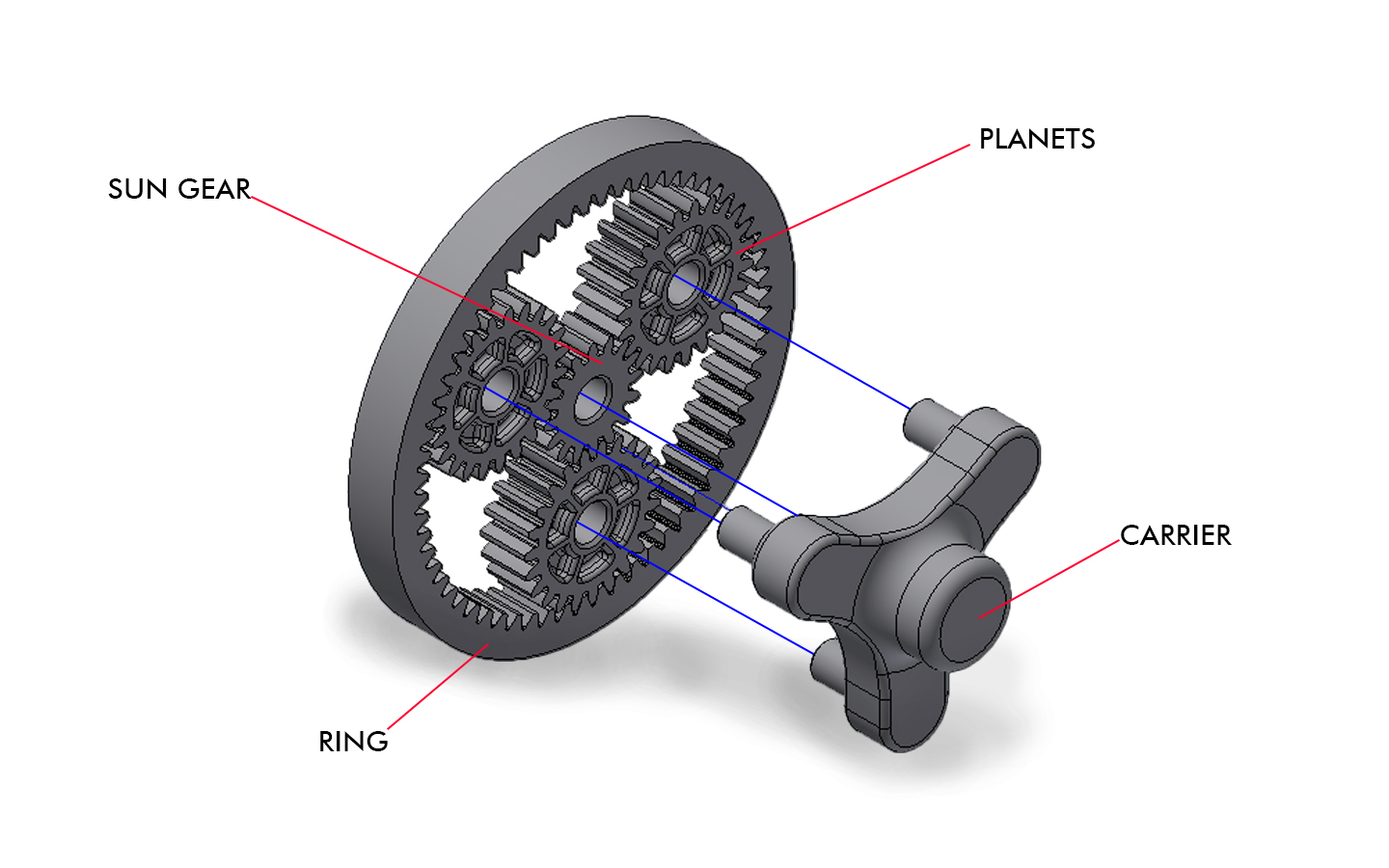

Dans les réducteurs épicycloïdaux de l’arbre moteur, on a emboité un pignon appelé solaire, situé au centre du réducteur et qui transmet le mouvement à d’autres engrenages appelés “planétaires ou satellites”; ces derniers sont fixés au moyen de goujons à un porte-satellites et tournent à l’intérieur d’un engrenage à couronne dentée placé sur la surface extérieure du réducteur. Le nombre des porte-satellites représente les stades du réducteur. Le dernier porte-satellites est connecté à l’arbre de sortie.

Les avantages des réducteurs en plastique de Stagnoli dans le remplacement des métaux

L’emploi des réducteurs planétaires et de réducteurs planétaires en plastique, en particulier, est lié aux avantages qu’offrent ces composants dans certaines applications:

- un haut rapport de réduction qui, comparé à des technologies semblables, permet d’atteindre des prestations plus élevées;

- un système à la fois plus compact et léger (le poids spécifique du plastique est pratiquement six fois inférieur à celui de l’acier): cela se traduit en un poids moindre du composant et donc de toute l’application qui se reflète aussi bien sur les performances que sur les consommations;

- un système plus silencieux: la nature intrinsèque des technopolymères et du plastique permet d’atténuer le bruit et d’abattre la transmission de vibrations;

- un système autolubrifié: la structure moléculaire des polymères garantit un coefficient de friction et d’usure si bas que, dans certains cas, elle rend la lubrification superflue;

- un système chimiquement inerte: le plastique est inerte relativement à la plupart des agents chimiques agressifs et des substances aqueuses qui comportent un phénomène d’usure et de corrosion des éléments métalliques.

La force de Stagnoli dans la conception et dans la réalisation de réducteurs épicycloïdaux en plastique

Le point de force de Stagnoli réside dans la réussite de ses projets. Durant les premiers mois de cette année, Stagnoli a affronté et dépassé un autre défi consistant en une réfection de la conception d’un réducteur épicycloïdal, à cause d’un problème lié au bruit élevé dans une application pour le secteur food and beverage.

Le projet a impliqué le savoir-faire de Stagnoli, indispensable quant au choix de la géométrie des dents, l’optimisation et l’analyse structurelle de cette dernière, selon la Directive VDI2736, devenue, désormais, le standard international de l’industrie mécanique en matière d’engrenages en plastique. Depuis des années, Stagnoli est également la première en son genre à reproduire des tests cycliques sur ses engrenages. Le couplage des données découlant de la conception avec la VDI2736 avec celles des propres essais internes permet d’estimer la vie utile de chaque type d’engrenage et de donner une réponse sûre quant à la faisabilité de l’application. Dans ce cas spécifique, le résultat a été pleinement satisfaisant étant donné que la réduction du bruit par rapport à l’application de l’entreprise concurrente est égale à 10 dB (cela signifie que l’application devient 10 fois moins bruyante par rapport à la précédente).

Contactez-nous si vous désirez des éclaircissements à cet égard ou si vous voulez nous soumettre un projet et un nouveau défi.