Richtlinie thermoplastische Zahnräder: mehr zur VDI 2736.

7 Januar 2020

Der Einsatzbereich von Kunststoffzahnrädern ist in den letzten zehn Jahren deutlich gewachsen. Das Fehlen von ISO-, DIN- oder AGMA-Normen für die Festigkeitsanalyse von Zahnrädern aus Technopolymeren hat jedoch zu einer Unsicherheit über die Auslegungsmethodik geführt, so dass seit Jahren nur die deutsche Richtlinie VDI 2545 als Methode zur Zahnradauslegung anerkannt ist.Ab 2014 wurde jedoch eine neue Richtlinie für die Auslegung von thermoplastischen Zahnrädern eingeführt. Dabei handelt es sich um die VDI-Richtlinie 2736, die eine aus 4 Teilen bestehende, umfassendere Richtlinie darstellt:

- Der erste Teil liegt als Entwurf vor und umfasst allgemeine Empfehlungen und Materialeigenschaften.

- Der zweite und dritte Teil sind in der endgültigen Fassung veröffentlicht und enthalten Methoden zur Bewertung der Festigkeit von Stirnrädern (zweiter Teil) und Schneckenrädern (dritter Teil).

- Der vierte Teil definiert die Messung und Bewertung der für die Widerstandsanalyse erforderlichen Materialeigenschaften.

Die größte Schwierigkeit bei der Auslegung von Kunststoffzahnrädern ist der Mangel an Daten: Die Anzahl der zu berücksichtigenden Variablen ist sehr groß. Nicht nur: Diese Variablen nehmen zu, wenn wir das unterschiedliche Verhalten der verschiedenen Arten von Technopolymer-Familien berücksichtigen.

Eine Hilfe bei der Integration der Richtlinie VDI 2736 für die Auslegung von thermoplastischen Kettenrädern: wir präsentieren die Software KISSsoft.

KISSsoft ist mittlerweile zum internationalen Standard im Maschinenbau für Getriebe geworden. Die Software bietet in der Tat eine wertvolle Hilfe bei der Integration der Richtlinie VDI 2736. Insbesondere wurde mit der Veröffentlichung vom März 2016 dank der Integration von Datentabellen, die aus Tests von Kunststoffherstellern gesammelt wurden, die Berechnung der Verformung und des Verschleißes von Zahnrädern aus Technopolymer hinzugefügt worden.

Seit Jahren ist Stagnoli führend in der Entwicklung von Zahnrädern aus Technopolymer. Sie ist das erste Unternehmen seiner Art, das zyklische Ermüdungstests an seinen Zahnrädern reproduziert. Die Verflechtung der aus der Konstruktion mit KISSsoft resultierenden Daten mit denen der eigenen internen Tests ermöglicht es, die Lebensdauer für jede Art von Zahnrad abzuschätzen und eine gewisse Aussage über die Machbarkeit der Anwendung zu machen.

Befassen wir uns mit einem detaillierten Beispiel, indem wir ein kleines Beispiel untersuchen, wie man eine etablierte Geometrie durch Eingriffe in einige Parameter optimieren kann, um die Lebensdauer der Zahnräder zu erhöhen.

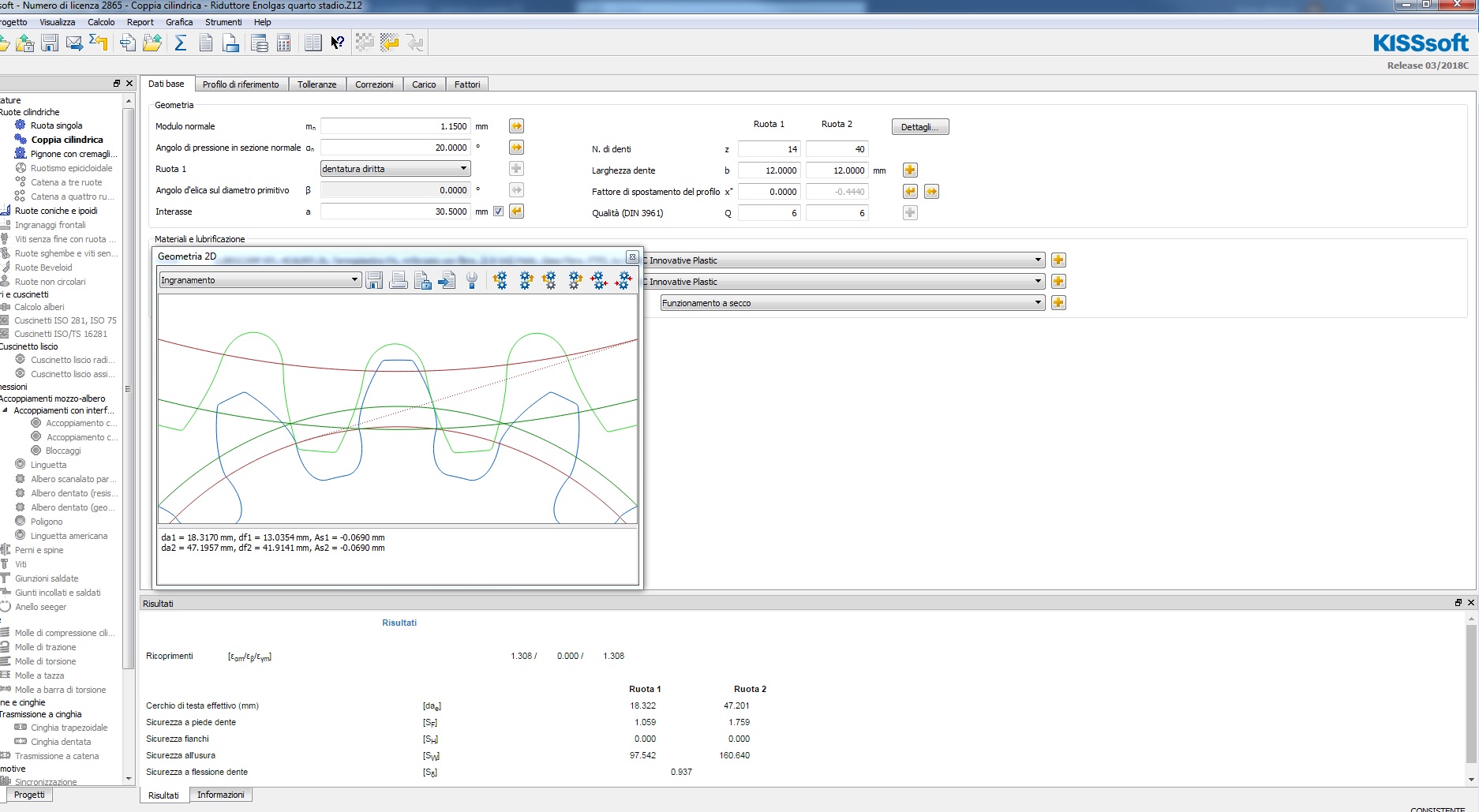

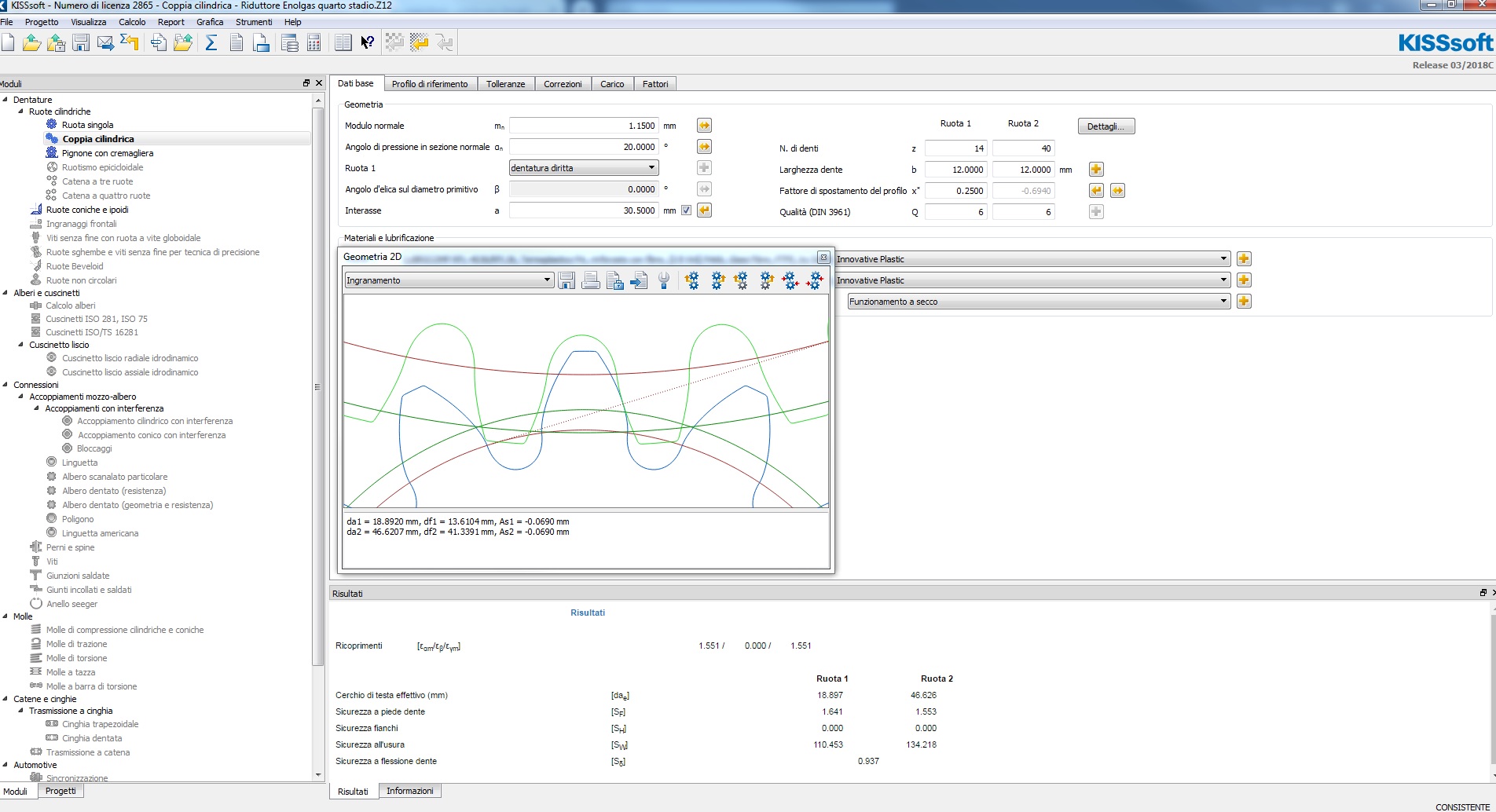

Betrachten wir den realen Fall einer Realisierung einer Zahnradkaskade aus Technopolymer mit Abtriebsdrehmoment von ca. 9 Nm. Wir berücksichtigen insbesondere die letzte, mechanisch am meisten beanspruchte Stufe der Reduzierung, wobei die Aufmerksamkeit auf das Ritzel als schwaches Glied der Kette gerichtet wird. Nachdem die Geometrie (Modul, Zähnezahl, Radstand) festgelegt und das übertragene Drehmoment und die Drehzahl eingegeben wurden, werden die daraus resultierenden Sicherheitsfaktoren ausgewertet (siehe Abbildung 1).

Definieren wir die verschiedenen berücksichtigten Hauptpositionen:

- Bedeckung: Stellt die durchschnittliche Anzahl der Zähne dar, die sich während des Eingriffs berühren; im Allgemeinen sollte sie größer als eins sein;

- Zahnfußsicherheit: ist definiert als das Verhältnis zwischen der maximalen Spannung, bedingt durch die Biegung des Zahnes und der maximal zulässigen Spannung aus dem Material;

- Verschleißsicherheit: ist definiert als das Verhältnis zwischen dem Abtragsgrenzwert auf der Meißelseite und dem Abtrag, der beim Zahneingriff entsteht.

Verweist man auf Bild 1, so ist zu erkennen, dass sowohl die Beschichtung als auch der Ritzel-Zahnfuß-Sicherheitskoeffizient gering sind. Nachdem wir die Geometrie und den Radstand festgelegt haben, versuchen wir an dieser Stelle, in einige Parameter einzugreifen. An dieser Stelle kann fortgefahren werden, indem der Zahngrundradius maximiert und die Profilverschiebungsfaktoren ausgeglichen wird, damit die Ritzel-Zähne verdickt und die der Krone sicher verschlankt werden können. Wie auf Bild 2 ersichtlich ist, hat sich die Beschichtung um ca. 20 % erhöht, während der Zahnfußsicherheitsfaktor des Ritzels um 55 % gestiegen ist.

Dies ist nur ein kleines und einfaches Beispiel dafür, wie Sie die Lebensdauer von Technopolymer-Zahnrädern in einer Anwendung auslegen und optimieren können.

Wenn Sie mehr Informationen über die Richtlinie VDI 2736 zur Auslegung von thermoplastischen Zahnrädern wünschen oder ein Projekt bei uns einreichen möchten, laden wir Sie ein, mit uns Kontakt aufzunehmen.