Planung und Spritzguss von Zahnrädern: ein spezieller Service von Stagnoli Gears

4 Oktober 2021

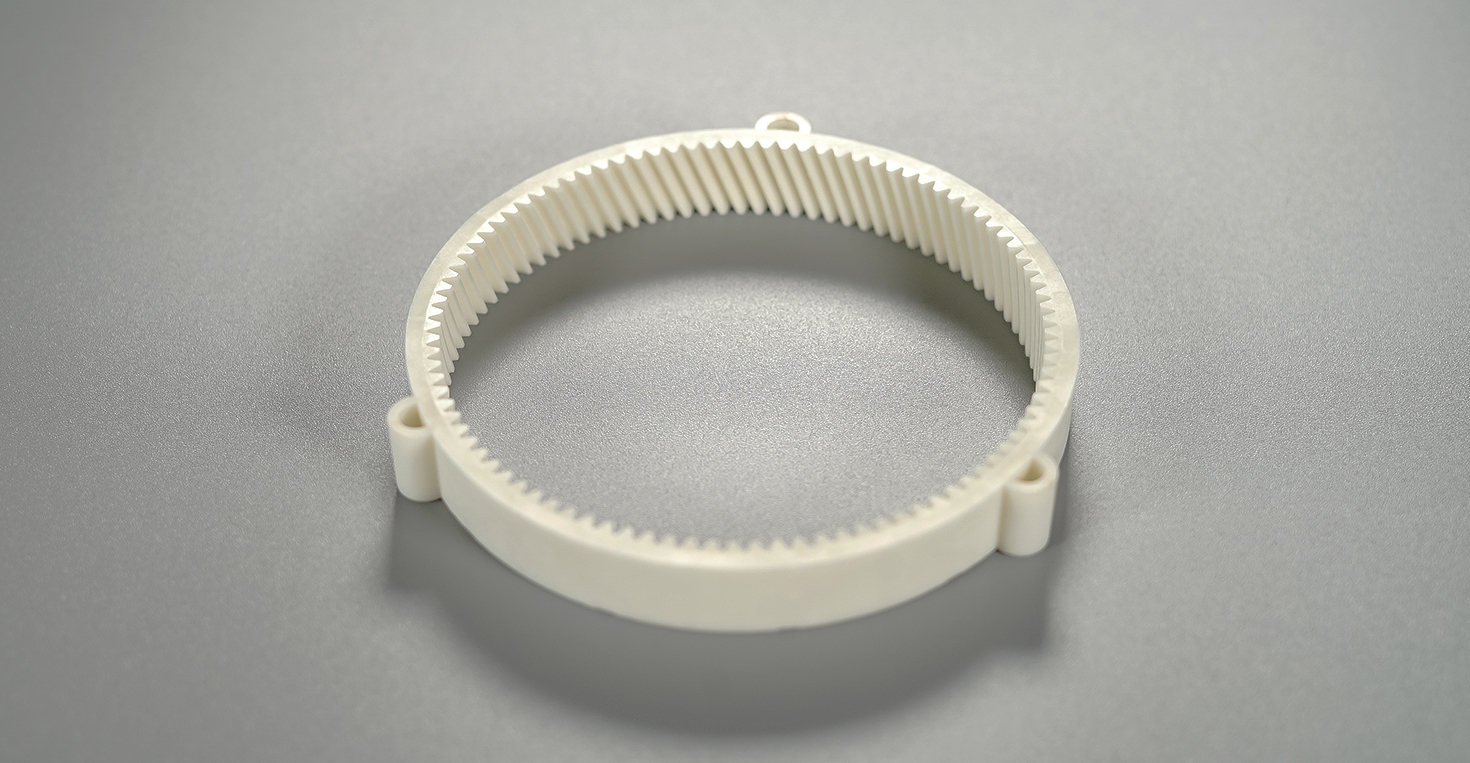

Spritzgießen ist ein industrielles Produktionsverfahren, bei dem ein Kunststoff geschmolzen (plastifiziert) und unter hohem Druck in eine geschlossene Form gespritzt wird, die nach dem Erstarren des Teils geöffnet wird. Es handelt sich um einen komplexen Prozess, bei dem thermodynamische, fluiddynamische und mechanische Phänomene gleichzeitig auftreten. Es ist von entscheidender Bedeutung, vorhersagen zu können, was während des Formgebungsprozesses passiert, wie sich das Kunststoffzahnrad entwickeln wird, und jegliche Verformung oder andere Art von Fehler zu vermeiden. Die wichtigste Phase ist daher die Planung.

Die Spritzguss-Planung von Kunststoffzahnrädern von Stagnoli Gears

Was Stagnoli Gears von seinen Mitbewerbern unterscheidet, ist ein grundlegendes Merkmal des Verfahrens zum Spritzgießen von Kunststoffzahnrädern: ein eigenes technisches Planungsbüro, das schlüsselfertige Projekte entwickelt, indem es Analysen und Simulationen des gesamten Prozesses durchführt, angefangen von der Definition des Teils bis hin zu den Anlagen für seine Herstellung.

Auf der Grundlage der geometrischen Daten des Bauteils und der Eigenschaften des Polymermaterials sind wir in der Lage, den gesamten Prozess des Zahnradspritzgießens zu simulieren: Einspritzen, Nachdrücken und Abkühlen.

Wir führen die Simulation des Spritzgussprozesses mit der Software Moldflow durch, die es uns ermöglicht, Druck, Temperatur, Scherspannungen und Ausrichtungen der Kavitäten sowie das Vorhandensein von Saugstellen, Nahtlinien und Lufteinschlüssen am Produkt zu berechnen. Wir sind auch in der Lage, die Dickenverteilung des Produkts zu beurteilen und die Kühlkanäle so zu konfigurieren, dass Verformungen vermieden oder minimiert werden. Wir konzentrieren uns bei den Simulationen auf:

- Zahnräder aus Kunststoff;

- Zahnräder aus POM;

- Zahnräder aus Nylon und Glasfaser;

- Zahnräder aus Nylon und Kohlefaser.

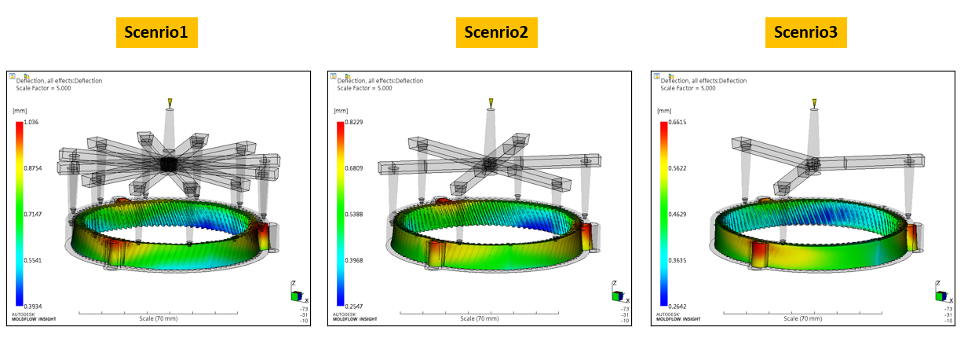

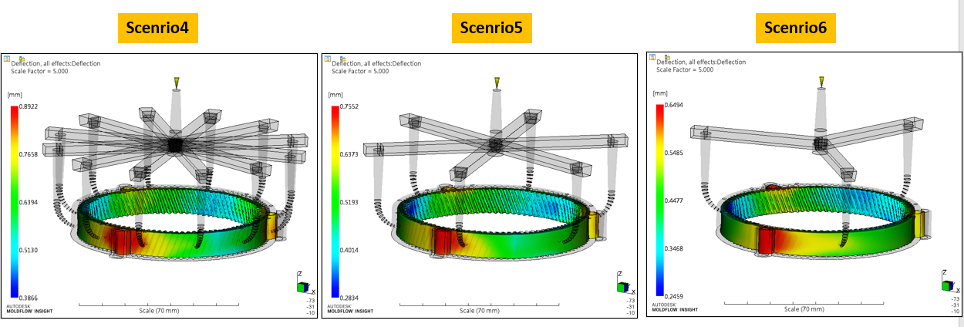

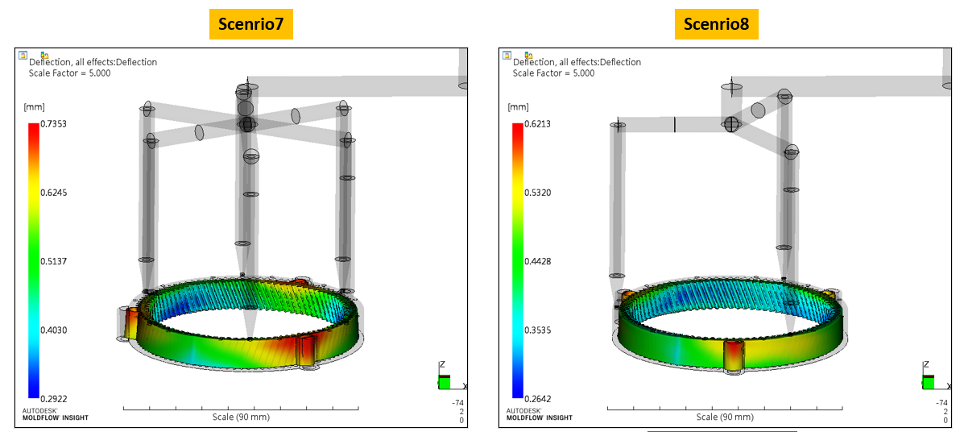

Kürzlich hatten wir mit einer Fallstudie zu tun, die uns von einem Kunden vorgelegt wurde, der sich über eine übermäßige Verformung eines in einem Planetengetriebe für eine E-Bike-Anwendung verwendeten Zahnkranzes beklagte. Unsere Ingenieure entwickelten eine Reihe von Lösungen, die als Input verwendet und dann mit der Moldflow-Software verarbeitet wurden.

Abbildung 1 Direkteinspritzung mit dritter Platte

Abbildung 2 Unterwassereinspritzung mit dritter Platte

Abbildung 3 Heißkammereinspritzung

Der Kürze halber werden in diesem Artikel die gesamte Anfangsphase der Polymerauswahl, die Eingabedaten (Einspritz- und Geschwindigkeitsprofile, Temperaturen usw.), die Geometrie der Formkonditionierung, die Füllanalyse, die Fugenlinien und der Lufteinschluss ausgelassen. Die Bilder zeigen die Analyse der Verformungstendenz des Kunststoffzahnkranzes in Abhängigkeit von der Art der Einspritzung bei der dritten Form mit direkter Einspritzung (Abb. 1), der dritten Form mit Unterwassereinspritzung (Abb. 2) und der Form mit Heißkammer (Abb. 3).

Im Gegensatz zur vorherigen Wahl des Kunden, die zu einem Zahnrad mit übermäßiger Verformung führte, haben wir eine Lösung entwickelt, die eine besondere Art der Einspritzung mit einer geringeren Anzahl von Einspritzpunkten vorsieht. Das Ergebnis war zufriedenstellend: Die gewählte Konstruktion ermöglichte ein Produkt mit geringerer Gesamtverformung, was bei einem Zahnrad aus glasfaserverstärktem Kunststoff zu einem höheren Wirkungsgrad bei der Übertragung führt.

Benötigen Sie einen Partner für die Konstruktion und das Spritzgießen von Kunststoffzahnrädern? Stagnoli Gears ist für Sie da. Kontaktieren Sie uns für weitere Informationen.