8 cose da sapere sullo stampaggio a iniezione di inserti metallici: la nostra esperienza al servizio del tuo progetto

21 Novembre 2023

Il co-stampaggio di inserti metallici si è sviluppato negli ultimi anni come processo produttivo efficiente ed economico. Questo processo di stampaggio in plastica permette di creare prodotti che incorporano componenti metallici, offrendo vari vantaggi, come riduzione dei costi e ottimizzazione dei tempi di produzione. In questo articolo tratteremo dei fondamenti dello stampaggio a iniezione di inserti metallici, esplorando i potenziali vantaggi per la vostra azienda.

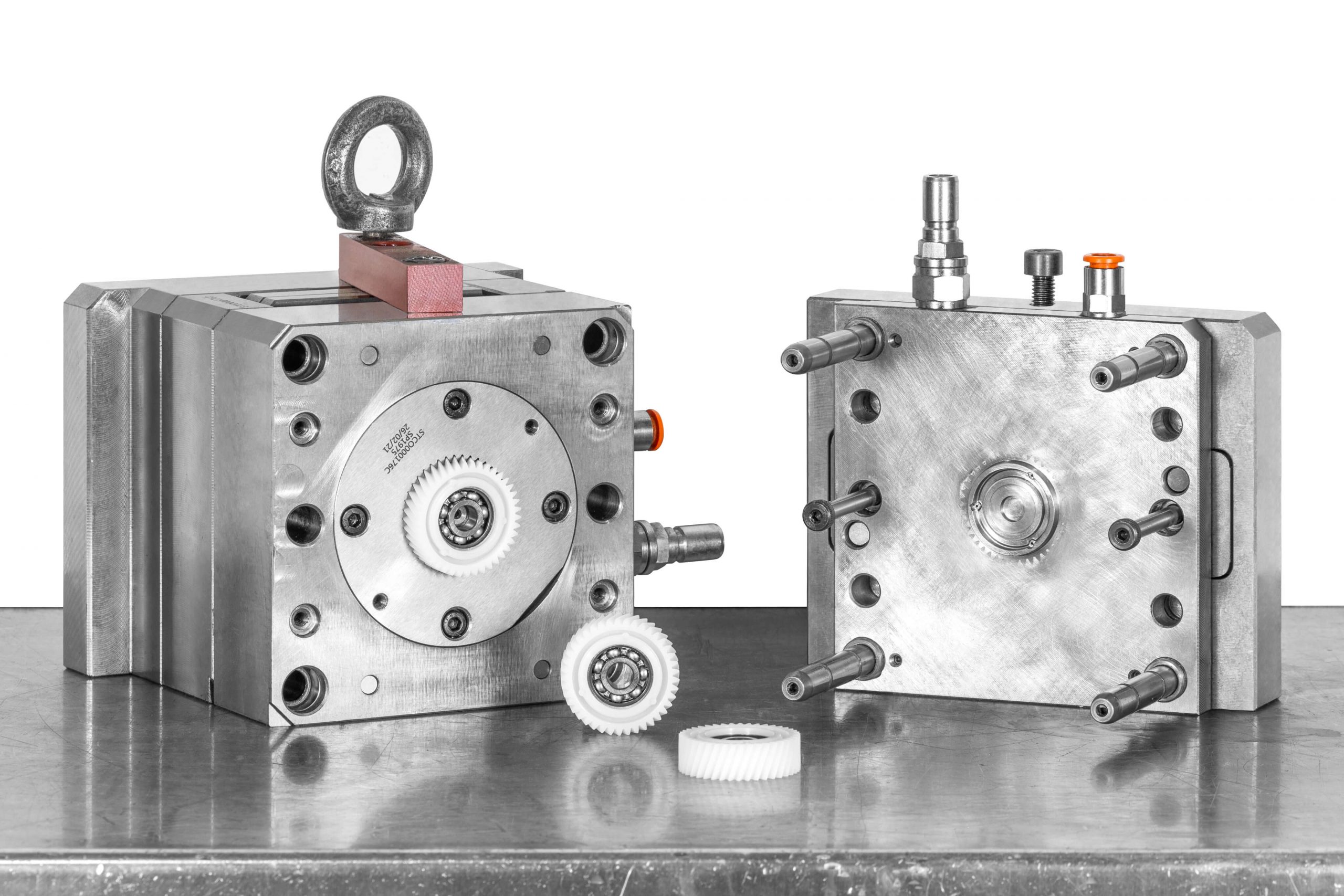

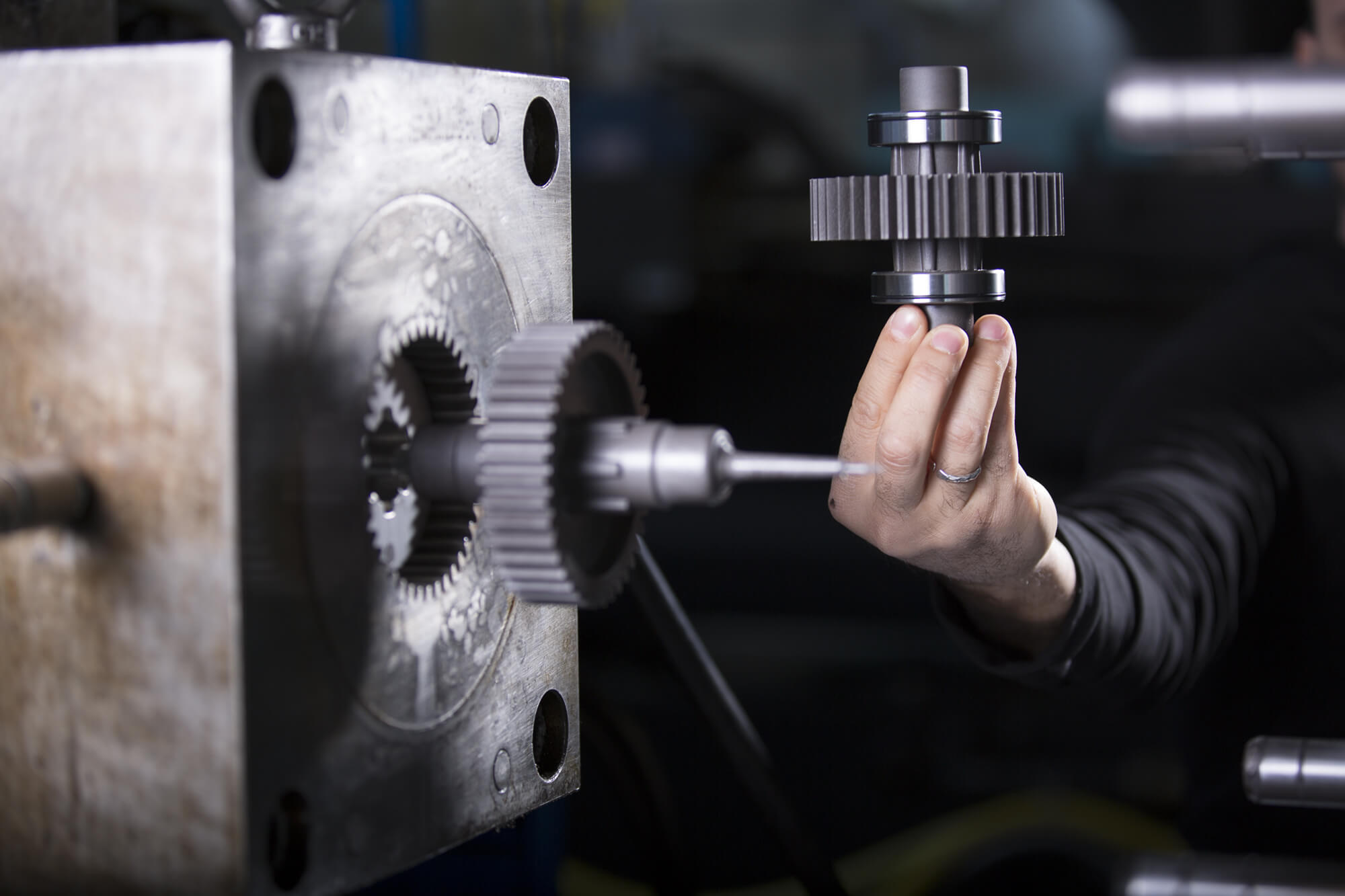

Lo stampaggio a iniezione di inserti metallici prevede il posizionamento di un inserto metallico (tornito, fresato, oppure un cuscinetto ad esempio) nello stampo prima di iniettare la plastica.

Ai fini di una corretta implementazione e processo, è necessario considerare tali fattori:

- Forma e precisione dimensionale – Ritiri non uniformi possono influire sulla forma dimensionale e sulla precisione dello stampo. Pertanto, prima del processo di stampaggio a iniezione è essenziale eseguire delle simulazioni.

- Deformazione e spostamento - Gli inserti metallici possono deformarsi o spostarsi durante l'iniezione. Di conseguenza, si richiede un elevato grado di precisione dello stampo in fase di produzione, al fine di trattenere saldamente l'inserto metallico al suo interno.

- Analisi sperimentale - I prodotti con inserti metallici rigidi richiedono un'accurata analisi sperimentale per affrontare le potenziali sfide del processo di stampaggio.

- Vincoli della struttura dello stampo - Al fine di migliorare il processo complessivo, è importante prevedere i vincoli della struttura dello stampo, tra cui il posizionamento del punto di iniezione e il ciclo di stampaggio.

- Preriscaldamento o essiccazione - Determinare se l'inserto metallico deve essere preriscaldato o essiccato per garantire la qualità del prodotto e la stabilità dello stampaggio.

- Fattori che influenzano lo stampaggio - Vari fattori, tra cui la precisione e la forma dell'inserto metallico, il design dello stampo e la forma del prodotto influenzano la velocità di stampaggio, la produttività e i costi di produzione.

- Combinazione efficace di attrezzature - La massimizzazione delle prestazioni di un sistema automatico di stampaggio di inserti avviene attraverso una combinazione efficace di presse a iniezione e stampi.

- Pulizia e manutenzione

Funzionamento del processo produttivo nello stampaggio a iniezione

Lo stampaggio di inserti metallici prevede diverse fasi:

- Preparazione preliminare degli inserti metallici (in alcuni casi vengono pre-riscaldati) e successivo posizionamento nello stampo;

- Iniezione del materiale plastico fuso, sovrastampando l’inserto;

- Estrazione dallo stampo.

Gli inserti metallici utilizzati in questo processo sono:

- Alberi in metallo (acciaio, alluminio, ecc.);

- Mozzi in metallo;

- Cuscinetti (utilizzati per gli ingranaggi folli o per gli ingranaggi planetari in plastica);

- Barre d'acciaio (utilizzate per elementi lineari, come le cremagliere);

- Magneti (utilizzati per motori elettrici, applicazioni automobilistiche o finecorsa/limit switches) che vengono solitamente utilizzati per monitorare la posizione angolare e/o la velocità di un ingranaggio.

Caratteristiche e vantaggi degli ingranaggi sovrastampati e della trasmissione di potenza

- Aumento della precisione dell'accoppiamento tra alberi e fori;

- Aumento della resistenza meccanica e della trasmissione della coppia dell'ingranaggio o della puleggia in plastica;

- Possibilità di evitare il successivo assemblaggio tra metallo e plastica avendo il pezzo finito già in fase di ciclo di stampaggio;

- Vantaggi derivanti dalla combinazione tra componente metallica e plastica (autolubrificazione, silenziosità, leggerezza);

- Riduzione delle vibrazioni e del rumore: gli ingranaggi in plastica sono molto più efficaci dei corrispettivi in metallo nel limitare gli urti e le vibrazioni. Infatti, gli ingranaggi in plastica, a differenza di quelli in metallo, non subiscono lo stesso scuotimento o tremolio.

Le soluzioni di Stagnoli nel settore Co-Stampaggio di inserti e cuscinetti

Grazie alla nostra esperienza nel settore dello stampaggio plastico, ai continui investimenti in R&S, e al nostro know-how, siamo il punto di riferimento nel campo della progettazione e della realizzazione di ingranaggi soprastampati.

Inoltre, abbiamo ottimizzato il processo produttivo grazie alla nostra esperienza nel sovrastampaggio di:

- Magneti, a cavità singola e multipla per l'industria automobilistica e degli elettrodomestici;

- Alberi in acciaio con ingranaggi elicoidali in plastica per l'industria automobilistica, in particolare per i motori dei tergicristalli;

- Inserti metallici per l'industria delle e-bike e della mobilità elettrica con e senza chiave;

- Cuscinetti per riduttori epicicloidali, pignoni tendicatena e ingranaggi folli;

- Barre d'acciaio per cremagliere di precisione ed elementi lineari in plastica.

Tutte queste applicazioni sono state sviluppate internamente con diversi materiali plastici come PA46, POM, DELRIN, PPA e PPS.

Tecnologie per lo stampaggio di ingranaggi con inserti metallici e cuscinetti

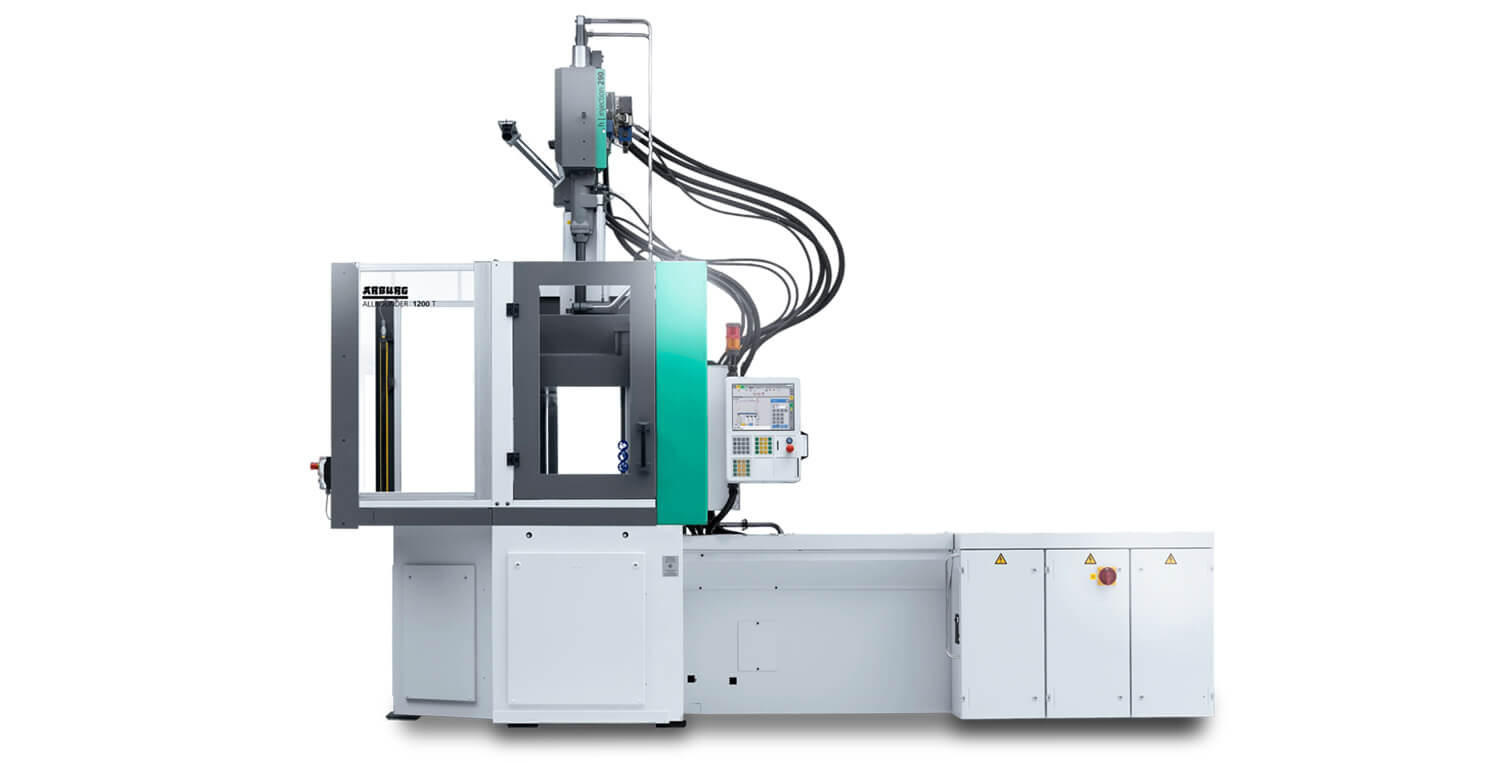

- Pressa verticale ARBURG per il co-stampaggio di inserti metallici con tavola rotante;

- Stampaggio automatico di inserti realizzato da robot. L'obiettivo è garantire il soddisfacimento dei requisiti tecnici e di qualità richiesti dal cliente;

- Stampaggio manuale e automatico di inserti e magneti su presse completamente elettriche con tecnologia a Vacuum (stampi con sistema sotto-vuoto per migliorare il ciclo).

Contattaci per sottoporci il tuo progetto.